La Trasformazione Digitale Crea Modelli di Business Innovativi per la Produzione Alimentare

08 May, 2023La pandemia di COVID-19 ha accelerato lo sviluppo della trasformazione digitale globale. L'industria della produzione alimentare ha investito nelle operazioni digitali. L'era precedente, che si basava fortemente sulla manodopera manuale, non è più rilevante.

La necessità della trasformazione digitale è diventata un cambiamento inevitabile per l'industria della produzione alimentare. Sei colpito da questa quarta Rivoluzione Industriale? Con il pensionamento graduale della popolazione nata nell'era dei baby boomer, la carenza di manodopera è diventata un dilemma per l'industria manifatturiera globale. Nei quattro anni precedenti l'inizio della pandemia di Covid-19, il tasso di occupazione nel settore manifatturiero è diminuito del 20%. La pandemia ha aggravato questa cifra, causando un aumento del 58% delle dimissioni nel settore manifatturiero dall'inizio nel 2020. Inoltre, gli squilibri nella catena di approvvigionamento globale causati dagli attuali eventi mondiali e dai cambiamenti nei comportamenti dei consumatori hanno creato nuove sfide che richiedono tempo per trovare nuove soluzioni. Come incorporare la tecnologia per colmare le lacune del settore è diventato un trend urgente.

Trasformazione Digitale - Un fattore di competitività necessario per la nuova generazione

Con l'ingresso in questa fase emergente dell'Industria 4.0, è importante sfruttare in modo efficiente la tecnologia e i dati per ricostruire e implementare cambiamenti per migliorare le operazioni aziendali. Nell'industria alimentare, possono essere raggiunti i seguenti benefici:

1.Gestione della Fabbrica: Utilizza dati digitalizzati e attrezzature di monitoraggio per comprendere e monitorare accuratamente lo stato operativo delle attrezzature di produzione, prevedere e regolare in anticipo i piani di produzione per ridurre le perdite causate dai tempi di inattività.Questi sistemi consentono anche a più utenti di sincronizzare le informazioni sulle attrezzature tra le piattaforme, migliorare la comunicazione, i costi e aumentare l'efficienza operativa.

2.Gestione delle Operazioni: Utilizzare la gestione delle informazioni e dei dati per analizzare e controllare la catena di approvvigionamento sempre più complessa e instabile con efficienza garantirà lo stato dell'inventario e dello stato delle forniture in tempo reale.

3.Efficienza di Produzione: Garantire la sicurezza alimentare, la qualità e la coerenza attraverso il monitoraggio automatizzato e la supervisione della gestione.Questi sistemi possono anche individuare colli di bottiglia nella produzione e superare le limitazioni produttive basate sull'analisi dei dati di ciascun processo produttivo.

4.Vendite e Marketing: Raccogliere dati di mercato e informazioni sui clienti è imperativo per comprendere la tendenza in tempo reale di qualsiasi mercato, allocare con precisione le risorse di marketing, introdurre prodotti e servizi innovativi.Questo aiuta a rafforzare la soddisfazione del cliente e a migliorare la fedeltà al marchio.

Secondo il sondaggio di McKinsey, le fabbriche alimentari che si sono evolute nella gestione digitale possono ridurre i tempi di inattività delle macchine del 30-50%, aumentare la produzione del 10-30%, migliorare la produttività del lavoro del 15-30% e persino aumentare l'accuratezza delle previsioni di mercato all'85%.

Dilemma della Trasformazione – Rivedere Sfide e Innovazioni

Sebbene la trasformazione digitale sia già comune tra la maggior parte dei colleghi del settore manifatturiero, secondo il World Economic Forum, quasi il 70% dell'industria manifatturiera è ancora intrappolata nel purgatorio del pilota.

Le sfide che causano difficoltà di trasformazione sono all'incirca le seguenti:

1.Incapacità di costruire un accordo di squadra e definire obiettivi e piani generali dall'alto verso il basso.

2.Mancanza di tecnologia trasformativa, aumento dei costi e necessità di talenti tecnici per raggiungere obiettivi corrispondenti.

3.Scarsa applicazione e integrazione sia dei dati nuovi che di quelli vecchi.

Per affrontare tutte le sfide sopra menzionate, la chiave del successo è trovare un partner tecnico compatibile, connettere attrezzature e piattaforme informative, mentre si coltivano le competenze professionali dei dipendenti in ogni processo. Analizzando i dati e integrando il processo decisionale legato agli obiettivi dell'azienda, le corporazioni possono lavorare insieme come un team per avere successo nella nuova era industriale 4.0 e prendere l'iniziativa nei futuri successi aziendali.

Il sistema IoT di ANKO: Tiene traccia della produzione in tempo reale e dello stato delle attrezzature

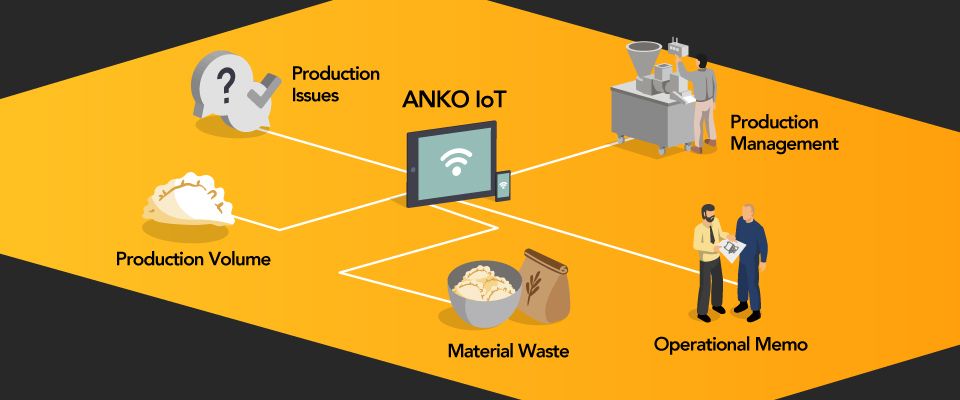

Basato su anni di esperienza e sulle tendenze future del mercato, ANKO ha combinato il nostro equipaggiamento proprietario con la tecnologia del cloud computing per creare un sistema IoT. Utilizzando sensori di vibrazione, lo stato operativo dei componenti principali della loro macchina viene costantemente monitorato e può essere visualizzato da remoto. I dati sono presentati in grafici facili da comprendere e possono essere accessibili tramite dispositivi mobili, consentendo ai manager di monitorare le condizioni di produzione in tempo reale. Aiuta anche gli operatori a gestire i rischi in caso di malfunzionamento della macchina, a preparare in modo più accurato i materiali e a modificare le linee di produzione per migliorare le capacità di risposta in tempo reale.

Inoltre, dopo aver introdotto il sistema IoT nella macchina di ANKO, i manager possono accedere da remoto per monitorare le condizioni di produzione tramite dispositivi mobili, rilevare e risolvere problemi in tempo reale e gestire più macchine da soli. Il sistema IoT di ANKO può anche avvisare i clienti sui programmi di manutenzione a medio e lungo termine su ANKO Dashboard, riducendo efficacemente i costi di manutenzione. Analizzando le produzioni utilizzando i Big Data, è possibile identificare le parti danneggiate frequenti, il che estenderà la vita utile della macchina.

Il sistema IoT di ANKO può anche assistere ulteriormente nella "gestione della produzione digitale." Il sistema di monitoraggio remoto raccoglie dati sul tempo di funzionamento giornaliero, registra la frequenza di avviamento, la capacità di produzione, gli sprechi di materiale e eventuali condizioni anomale. Consente ai clienti di comprendere informazioni importanti sulla gestione, come il bilancio di produzione, la logistica e il magazzinaggio, e la programmazione dei materiali. Le informazioni digitalizzate sono senza carta, risparmiano tempo nel trattamento delle informazioni; e i Big Data accumulati possono essere analizzati per prevedere la capacità produttiva in modo più accurato. Questo aiuta le aziende a pianificare la produzione per massimizzare l'efficienza durante le stagioni di punta e di bassa stagione, e ad assistere le corporazioni nell'integrazione nella digitalizzazione.

Caso di studio> clicca qui

Ci piacerebbe sapere da te! Contatta ANKO ora

Fateci sapere le vostre esigenze tramite il "Modulo di Richiesta" qui sotto. I consulenti professionali di ANKO valuteranno il vostro prodotto e il piano attuale, e poi avranno una ulteriore discussione con voi. In base alla vostra situazione, raccomanderemo una soluzione adatta a voi. Se avete domande su macchine e produzione, non esitate a contattarci per ulteriori discussioni.