Fabricación Inteligente – La Industria Alimentaria está Entrando en una Era de Transformación Digital

La Transformación Digital crea Modelos de Negocio Innovadores en la Fabricación de Alimentos

08 May, 2023La pandemia de COVID-19 aceleró el desarrollo de la transformación digital global. La industria de la fabricación de alimentos ha invertido en operaciones digitales. La era anterior, que dependía en gran medida de la mano de obra manual, ya no es relevante.

La necesidad de la transformación digital se ha convertido en un cambio inevitable para la industria de la fabricación de alimentos. ¿Te afecta esta cuarta Revolución Industrial? A medida que la población nacida en la era de los baby boomers se retira gradualmente, la escasez de mano de obra se ha convertido en un dilema para la industria manufacturera global. En los cuatro años antes del inicio de la pandemia de Covid-19, la tasa de permanencia en la manufactura disminuyó en un 20%. La pandemia ha exacerbado esta cifra, causando un aumento del 58% en las renuncias en la manufactura desde su inicio en 2020. Además, los desequilibrios en la cadena de suministro global causados por los acontecimientos mundiales actuales y los cambios en el comportamiento del consumidor han creado nuevos desafíos que requieren tiempo para encontrar nuevas soluciones. Cómo incorporar la tecnología para compensar las brechas de la industria se ha convertido en una tendencia urgente.

Transformación Digital - Un factor de competitividad necesario para la nueva generación

A medida que entramos en esta etapa emergente de la Industria 4.0, es importante hacer el uso más eficiente de la tecnología y los datos para reconstruir e implementar cambios para mejorar las operaciones comerciales. En la industria alimentaria, se pueden lograr los siguientes beneficios:

1.Gestión de Fábrica: Utilice datos digitalizados y equipos de monitoreo para comprender y supervisar con precisión el estado operativo del equipo de producción, prever y ajustar los planes de producción con anticipación para reducir las pérdidas causadas por el tiempo de inactividad.Estos sistemas también permiten a múltiples usuarios sincronizar la información del equipo a través de plataformas, mejorar la comunicación, los costos y aumentar la eficiencia operativa.

2.Gestión de Operaciones: Utilizar la gestión de información y datos para analizar y controlar la cadena de suministro, cada vez más compleja e inestable, con eficiencia garantizará el estado del inventario y el estado de suministro en tiempo real.

3.Eficiencia en la Producción: Asegurando la seguridad alimentaria, calidad y consistencia a través de la supervisión automatizada y la gestión.Estos sistemas también pueden encontrar cuellos de botella en la producción y superar las limitaciones de producción basándose en el análisis de datos de cada proceso de producción.

4.Ventas y Marketing: Recopilar datos del mercado e información del cliente es imperativo para comprender la tendencia en tiempo real de cualquier mercado, asignar con precisión los recursos de marketing, introducir productos y servicios innovadores.Esto ayuda a fortalecer la satisfacción del cliente y a mejorar la fidelidad a la marca.

Según la encuesta de McKinsey, las fábricas de alimentos que han evolucionado hacia la gestión digital pueden reducir el tiempo de inactividad de las máquinas en un 30-50%, aumentar la producción en un 10-30%, mejorar la productividad laboral en un 15-30% e incluso aumentar la precisión de sus pronósticos de mercado hasta el 85%.

Dilema de Transformación – Revisando Desafíos y Avances

Aunque la transformación digital ya es común entre la mayoría de los pares de fabricación, según el Foro Económico Mundial, casi el 70% de la industria manufacturera todavía está atrapada en el purgatorio del piloto.

Los desafíos que causan dificultades en la transformación son aproximadamente los siguientes:

1.Incapacidad para construir un acuerdo en el equipo y definir objetivos y planes generales de arriba hacia abajo.

2.Falta de tecnología transformacional, aumento de costos y la necesidad de talentos técnicos para lograr los objetivos correspondientes.

3.Pobre aplicación e integración de datos tanto nuevos como antiguos.

Para enfrentar todos los desafíos mencionados, la clave del éxito es encontrar un socio técnico compatible, conectar equipos y plataformas informativas, mientras se cultivan las habilidades profesionales de los empleados en cada proceso. Al analizar datos e integrar la toma de decisiones relacionadas con los objetivos de la empresa, las corporaciones pueden trabajar juntas como un equipo para tener éxito en la nueva era industrial 4.0 y liderar los logros empresariales futuros.

El sistema IoT de ANKO: Mantiene un seguimiento de la producción en tiempo real y el estado del equipo

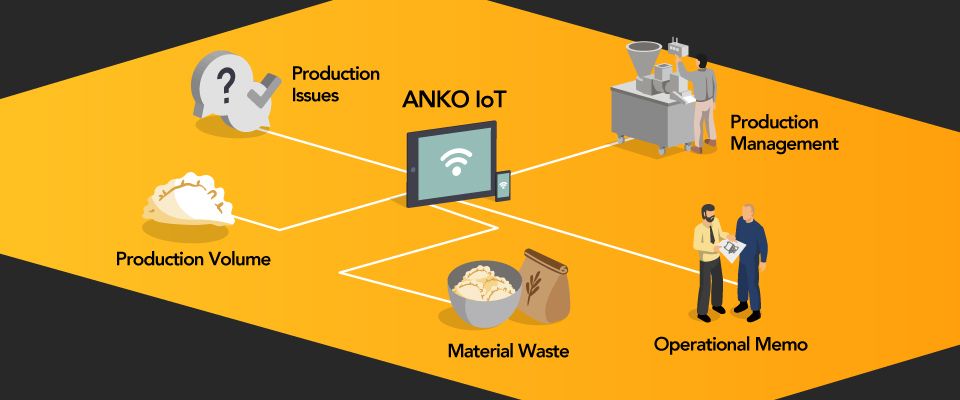

Basado en años de experiencia y tendencias futuras del mercado, ANKO ha combinado nuestro equipo patentado con tecnología de computación en la nube para crear un Sistema IoT. Al utilizar sensores de vibración, el estado operativo de los componentes principales de su máquina se monitorea constantemente y se puede ver de forma remota. Los datos se presentan en gráficos fáciles de entender y se pueden acceder a través de dispositivos móviles, lo que permite a los gerentes monitorear las condiciones de producción en tiempo real. También ayuda a los operadores a gestionar riesgos en caso de mal funcionamiento de la máquina, a preparar materiales de manera más precisa y a modificar las líneas de producción para mejorar las capacidades de respuesta en tiempo real.

Además, después de introducir el sistema IoT en la máquina de ANKO, los gerentes pueden acceder de forma remota para monitorear las condiciones de producción a través de dispositivos móviles, detectar y resolver problemas en tiempo real, y gestionar múltiples máquinas de manera individual. El sistema IoT de ANKO también puede alertar a los clientes sobre los horarios de mantenimiento a medio y largo plazo en el ANKO Tablero, reduciendo efectivamente los costos de mantenimiento. Al analizar producciones utilizando Big Data, se pueden identificar las piezas dañadas con frecuencia, lo que extenderá la vida útil de la máquina.

El sistema IoT de ANKO también puede ayudar en "la gestión de producción digital." El sistema de monitoreo remoto recopila datos sobre el tiempo de operación diario, registra la frecuencia de arranque, la capacidad de producción, el desperdicio de material y cualquier condición anormal. Permite a los clientes comprender información importante de gestión, como el balance de producción, la logística y el almacenamiento, y la programación de materiales. La información digitalizada no utiliza papel, ahorra tiempo en el procesamiento de información; y los datos masivos acumulados pueden ser analizados para predecir la capacidad de producción con mayor precisión. Esto ayuda a las empresas a planificar la producción para lograr la máxima eficiencia durante las temporadas altas y bajas, y a asistir a las corporaciones en su integración a la digitalización.

Estudio de Caso> haga clic aquí

¡Nos gustaría saber de usted! Contáctenos ahora en ANKO

Háganos saber sus necesidades a través del "Formulario de Consulta" a continuación. Los consultores profesionales de ANKO evaluarán su producto y su plan actual, y luego tendrán una discusión adicional con usted. Según su situación, le recomendaremos una solución que sea adecuada para usted. Si tiene alguna pregunta sobre máquinas y producción, no dude en contactarnos para una discusión adicional.