Digitální transformace vytváří inovativní obchodní modely v potravinářské výrobě

08 May, 2023Pandemie COVID-19 urychlila vývoj globální digitální transformace. Potravinářský průmysl investoval do digitálních operací. Předchozí éra, která se silně spoléhala na manuální práci, již není relevantní.

Nutnost digitální transformace se stala nevyhnutelnou změnou pro potravinářský průmysl. Ovlivňuje vás tato čtvrtá průmyslová revoluce? Jak se populace narozená v období baby boomu postupně odchází do důchodu, nedostatek pracovní síly se stal dilematem pro globální výrobní průmysl. V čtyřech letech před začátkem pandemie Covid-19 klesla míra zaměstnanosti v průmyslu o 20%. Pandemie tuto situaci zhoršila, což způsobilo 58% nárůst rezignací v průmyslu od jejího začátku v roce 2020. Kromě toho globální nerovnováhy v dodavatelském řetězci způsobené současnými světovými událostmi a změnami v chování spotřebitelů vytvořily nové výzvy, které vyžadují čas na nalezení nových řešení. Jak začlenit technologie k vyrovnání mezer v odvětví se stalo naléhavým trendem.

Digitální transformace - nezbytný faktor konkurenceschopnosti pro novou generaci

Jak vstupujeme do této nově vznikající fáze Průmyslu 4.0, je důležité co nejefektivněji využívat technologie a data k rekonstrukci a implementaci změn pro lepší podnikové operace. V potravinářském průmyslu lze dosáhnout následujících výhod:

1.Řízení výroby: Využijte digitalizovaná data a monitorovací zařízení k přesnému pochopení a sledování provozního stavu výrobního zařízení, předpovídejte a upravujte výrobní plány předem, abyste snížili ztráty způsobené prostojem.Tyto systémy také umožňují více uživatelům synchronizovat informace o vybavení napříč platformami, zlepšit komunikaci, náklady a zvýšit provozní efektivitu.

2.Řízení operací: Použití informací a správy dat k analýze a kontrole stále složitějšího a nestabilního dodavatelského řetězce s efektivitou zajistí aktuální stav zásob a stav dodávek.

3.Efektivita výroby: Zajištění bezpečnosti potravin, kvality a konzistence prostřednictvím automatizovaného monitorování a dohledu managementu.Tyto systémy mohou také najít výrobní úzká místa a překonat výrobní omezení na základě analýzy dat každého výrobního procesu.

4.Prodej a marketing: Shromažďování tržních dat a informací o zákaznících je nezbytné pro pochopení aktuálních trendů na trhu, přesné přidělení marketingových zdrojů a zavádění inovativních produktů a služeb.To pomáhá posílit spokojenost zákazníků a zlepšit loajalitu k značce.

Podle průzkumu McKinseyho mohou potravinářské závody, které přešly na digitální řízení, snížit prostoje strojů o 30-50%, zvýšit výrobu o 10-30%, zlepšit produktivitu práce o 15-30% a dokonce zvýšit přesnost svých tržních předpovědí na 85%.

Dilema transformace – Přehled výzev a průlomů

Ačkoli je digitální transformace již běžná mezi většinou výrobních kolegů, podle Světového ekonomického fóra je téměř 70 % výrobního průmyslu stále uvězněno v pilotním očistci.

Výzvy, které způsobují obtíže při transformaci, jsou přibližně následující:

1.Neschopnost vybudovat týmovou dohodu a definovat celkové cíle a plány shora dolů.

2.Nedostatek transformační technologie, zvýšené náklady a potřeba technických talentů k dosažení odpovídajících cílů.

3.Špatná aplikace a integrace jak nových, tak starých dat.

Abychom splnili všechny výše uvedené výzvy, klíčem k úspěchu je najít kompatibilního technického partnera, propojit zařízení a informační platformy, a zároveň rozvíjet profesní dovednosti zaměstnanců v každém procesu. Analyzováním dat a integrací rozhodování souvisejícího s cíli společnosti mohou korporace spolupracovat jako tým, aby byly úspěšné v nové průmyslové éře 4.0 a vedly v budoucích obchodních úspěších.

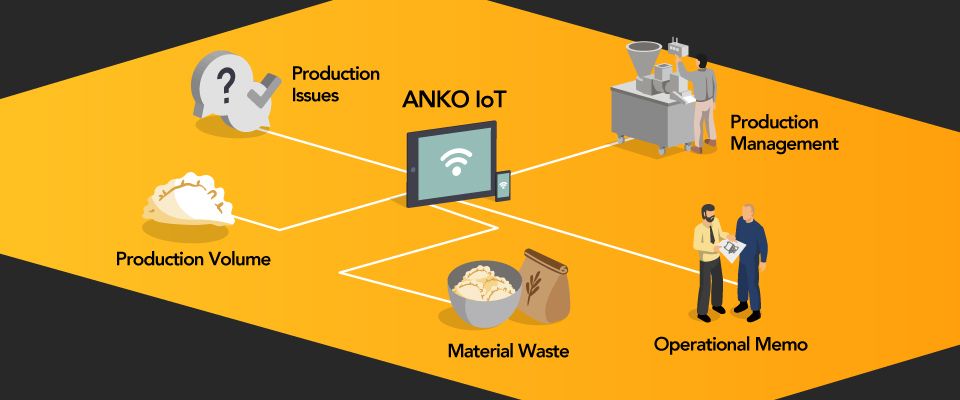

IoT systém ANKO: Sleduje aktuální stav výroby a zařízení

Na základě let zkušeností a budoucích tržních trendů, ANKO zkombinoval naše proprietární zařízení s technologií cloud computingu, aby vytvořil systém IoT. Pomocí vibračních senzorů je provozní stav základních komponentů jejich stroje neustále monitorován a lze jej sledovat na dálku. Data jsou prezentována v snadno pochopitelných grafech a lze k nim přistupovat prostřednictvím mobilních zařízení, což manažerům umožňuje sledovat výrobní podmínky v reálném čase. Pomáhá to také operátorům řídit rizika v případě poruchy stroje, lépe připravit materiály a upravit výrobní linky, aby se zlepšily schopnosti reakce v reálném čase.

Kromě toho, po zavedení IoT systému do stroje ANKO, mohou manažeři vzdáleně sledovat výrobní podmínky prostřednictvím mobilních zařízení, detekovat a řešit problémy v reálném čase a spravovat více strojů samostatně. IoT systém ANKO může také upozornit zákazníky na střednědobé a dlouhodobé plány údržby na ANKO Řídicí panel, efektivně snižující náklady na údržbu. Analýzou produkcí pomocí velkých dat lze identifikovat často poškozené části, což prodlouží životnost stroje.

IoT systém ANKO může také dále pomoci v "digitálním řízení výroby." Systém vzdáleného monitorování shromažďuje data o denní provozní době, zaznamenává frekvenci spuštění, výrobní kapacitu, odpad z materiálu a jakékoli abnormální podmínky. Umožňuje klientům pochopit důležité informace o řízení, jako je výrobní bilance, logistika a skladování a plánování materiálu. Digitalizované informace jsou bezpapírové, šetří čas při zpracování informací; a nahromaděná velká data lze analyzovat, aby se přesněji předpověděla výrobní kapacita. To pomáhá firmám plánovat výrobní výstup pro maximální efektivitu během špičkových a mimošpičkových sezón a pomáhá korporacím s integrací do digitalizace.

Případová studie> klikněte zde

Rádi bychom slyšeli od vás! Kontaktujte ANKO nyní

Dejte nám vědět vaše potřeby prostřednictvím "Dotazovacího formuláře" níže. Profesionální konzultanti ANKO posoudí váš produkt a aktuální plán a poté s vámi povedou další diskusi. Podle vaší situace doporučíme řešení, které je pro vás vhodné. Pokud máte jakékoli dotazy ohledně strojů a výroby, neváhejte nás kontaktovat pro další diskusi.