Digitale transformatie creëert innovatieve bedrijfsmodellen voor voedselproductie

08 May, 2023De COVID-19-pandemie heeft de ontwikkeling van wereldwijde digitale transformatie versneld. De voedselverwerkende industrie heeft geïnvesteerd in digitale operaties. Het vorige tijdperk dat sterk afhankelijk was van handmatige arbeid is niet langer relevant.

De noodzaak van digitale transformatie is een onvermijdelijke verandering geworden voor de voedselverwerkende industrie. Wordt u beïnvloed door deze vierde Industriële Revolutie? Naarmate de bevolking die is geboren in het babyboom-tijdperk geleidelijk met pensioen gaat, is het tekort aan arbeidskrachten een dilemma geworden voor de wereldwijde productie-industrie. In de vier jaar voorafgaand aan het begin van de Covid-19-pandemie daalde het verlooppercentage in de productie met 20%. De pandemie heeft dit cijfer verergerd, wat heeft geleid tot een stijging van 58% in ontslagen in de productie sinds het begin in 2020. Bovendien hebben de wereldwijde onevenwichtigheden in de toeleveringsketen, veroorzaakt door de huidige wereldsituatie en veranderingen in het consumentengedrag, nieuwe uitdagingen gecreëerd die tijd vergen om nieuwe oplossingen te vinden. Hoe technologie te integreren om de hiaten in de industrie op te vullen, is een urgente trend geworden.

Digitale Transformatie - Een noodzakelijke concurrentiefactor voor de nieuwe generatie

Naarmate we deze opkomende fase van Industrie 4.0 ingaan, is het belangrijk om technologie en data zo efficiënt mogelijk te gebruiken om veranderingen te reconstrueren en te implementeren voor betere bedrijfsvoering. In de voedingsindustrie kunnen de volgende voordelen worden behaald:

1.Fabrieksbeheer: Gebruik gedigitaliseerde gegevens en monitorapparatuur om de operationele status van de productieapparatuur nauwkeurig te begrijpen en te volgen, en om productieplannen van tevoren te voorspellen en aan te passen om verliezen door stilstand te verminderen.Deze systemen stellen ook meerdere gebruikers in staat om apparatuurinformatie over platforms te synchroniseren, de communicatie, kosten te verbeteren en de operationele efficiëntie te verhogen.

2.Operationeel Beheer: Het gebruik van informatie- en databeheer om de steeds complexere en onzekere toeleveringsketen efficiënt te analyseren en te beheersen, zal zorgen voor een realtime voorraadstatus en leveringsstatus.

3.Productie-efficiëntie: Zorgen voor voedselveiligheid, kwaliteit en consistentie door middel van geautomatiseerde monitoring en managementtoezicht.Deze systemen kunnen ook productieknelpunten vinden en door productiebeperkingen heen breken op basis van data-analyse van elk productieproces.

4.Verkoop en Marketing: Het verzamelen van marktgegevens en klantinformatie is essentieel om de realtime trends van elke markt te begrijpen, marketingmiddelen nauwkeurig toe te wijzen en innovatieve producten en diensten in te voeren.Dit helpt om de klanttevredenheid te versterken en de merkbinding te verbeteren.

Volgens de McKinsey enquête kunnen voedselproducenten die zijn geëvolueerd naar digitaal management de machine-uitvaltijd met 30-50% verminderen, de output met 10-30% verhogen, de arbeidsproductiviteit met 15-30% verbeteren en zelfs de nauwkeurigheid van hun marktvoorspellingen tot 85% verhogen.

Transformatiedilemma – Uitdagingen en doorbraken beoordelen

Hoewel digitale transformatie al gebruikelijk is onder de meeste productiecollega's, volgens het Wereld Economisch Forum, is bijna 70% van de productie-industrie nog steeds gevangen in de pilot purgatory.

De uitdagingen die transformaties moeilijk maken, zijn ongeveer als volgt:

1.Onvermogen om teamovereenstemming te bereiken en overkoepelende doelen en plannen van boven naar beneden te definiëren.

2.Gebrek aan transformerende technologie, verhoogde kosten en de behoefte aan technische talenten om de bijbehorende doelen te bereiken.

3.Slechte toepassing en integratie van zowel nieuwe als oude gegevens.

Om aan al deze uitdagingen te voldoen, is de sleutel tot succes het vinden van een compatibele technische partner, het verbinden van apparatuur en informatieve platforms, terwijl de professionele vaardigheden van werknemers in elk proces worden ontwikkeld. Door gegevens te analyseren en besluitvorming met betrekking tot de doelstellingen van het bedrijf te integreren, kunnen bedrijven als een team samenwerken om succesvol te zijn in het nieuwe industriële tijdperk van 4.0 en de leiding te nemen in toekomstige zakelijke prestaties.

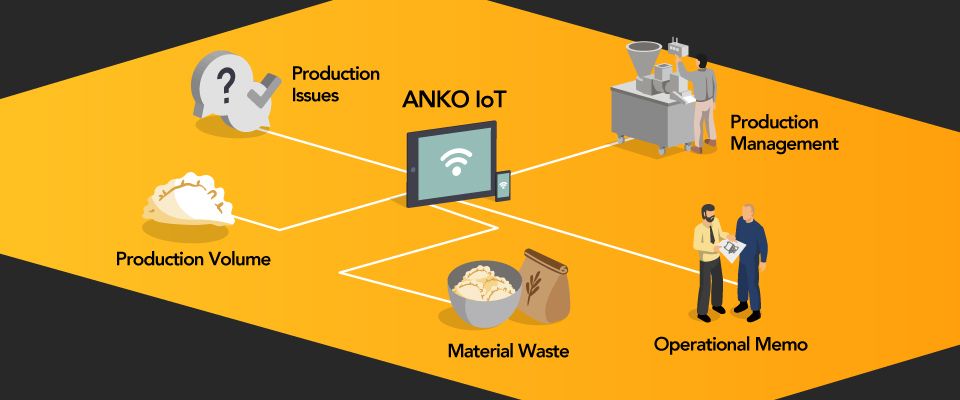

Het IoT-systeem van ANKO: Houdt de realtime productie en apparatuurstatus bij

Gebaseerd op jarenlange ervaring en toekomstige markttrends, heeft ANKO onze eigen apparatuur gecombineerd met cloud computing technologie om een IoT-systeem te creëren. Door gebruik te maken van trillingssensoren worden de operationele status van de kerncomponenten van hun machine voortdurend gemonitord en kan deze op afstand worden bekeken. De gegevens worden gepresenteerd in gemakkelijk te begrijpen grafieken en zijn toegankelijk via mobiele apparaten, waardoor managers de productieomstandigheden in real-time kunnen volgen. Het helpt ook operators om risico's te beheersen in het geval van een machinefout, om materialen nauwkeuriger voor te bereiden en aangepaste productielijnen te verbeteren om de realtime responsmogelijkheden te verbeteren.

Bovendien, na de introductie van het IoT-systeem op de machine van ANKO, kunnen managers op afstand toegang krijgen om de productieomstandigheden via mobiele apparaten te monitoren, problemen in real-time te detecteren en op te lossen, en meerdere machines in hun eentje te beheren. Het IoT-systeem van ANKO kan klanten ook waarschuwen voor middel- en langetermijnonderhoudsschema's op de ANKO Dashboard, waardoor de onderhoudskosten effectief worden verlaagd. Door producties te analyseren met behulp van Big Data kunnen vaak beschadigde onderdelen worden geïdentificeerd, wat de levensduur van de machine zal verlengen.

Het IoT-systeem van ANKO kan ook verder helpen bij "digitale productiemanagement." Het externe monitoringsysteem verzamelt gegevens over de dagelijkse bedrijfstijd, registreert de opstartfrequentie, productiecapaciteit, materiaalafval en eventuele abnormale omstandigheden. Het stelt klanten in staat om belangrijke managementinformatie te begrijpen, zoals productiebalans, logistiek en opslag, en materiaalschema. Gedigitaliseerde informatie is papierloos, bespaart tijd bij het verwerken van informatie; en de verzamelde Big Data kan worden geanalyseerd om de productiecapaciteit nauwkeuriger te voorspellen. Dit helpt bedrijven bij het plannen van de productie-output voor maximale efficiëntie tijdens piek- en dalperiodes, en ondersteunt bedrijven bij het integreren in digitalisering.

Case Study> klik hier

We horen graag van u! Neem nu contact op met ANKO

Laat ons uw behoeften weten via het "Informatieformulier" hieronder. De professionele consultants van ANKO zullen uw product en huidige plan beoordelen, en vervolgens verder met u in gesprek gaan. Afhankelijk van uw situatie zullen we een oplossing aanbevelen die geschikt voor u is. Als u vragen heeft over machines en productie, neem dan gerust contact met ons op voor verdere discussie.