Intelligente Fertigung – Die Lebensmittelindustrie tritt in eine Ära der digitalen Transformation ein.

Digitale Transformation schafft innovative Geschäftsmodelle in der Lebensmittelherstellung.

08 May, 2023Die COVID-19-Pandemie hat die Entwicklung der globalen digitalen Transformation beschleunigt. Die Lebensmittelherstellungsindustrie hat in digitale Abläufe investiert. Die vorherige Ära, die stark auf manuelle Arbeit angewiesen war, ist nicht mehr relevant.

Die Notwendigkeit der digitalen Transformation ist zu einer unvermeidlichen Veränderung für die Lebensmittelherstellungsindustrie geworden. Sind Sie von dieser vierten Industriellen Revolution betroffen? Da die Bevölkerung, die in der Babyboomer-Ära geboren wurde, allmählich in den Ruhestand geht, ist der Arbeitskräftemangel zu einem Dilemma für die globale Fertigungsindustrie geworden. In den vier Jahren vor dem Beginn der Covid-19-Pandemie sank die Verweildauer in der Industrie um 20%. Die Pandemie hat diese Zahl verschärft und seit ihrem Beginn im Jahr 2020 zu einem Anstieg der Kündigungen in der Industrie um 58 % geführt. Zusätzlich haben die globalen Ungleichgewichte in der Lieferkette, die durch die aktuellen Weltgeschehnisse und Veränderungen im Verbraucherverhalten verursacht wurden, neue Herausforderungen geschaffen, die Zeit erfordern, um neue Lösungen zu finden. Wie man Technologie einsetzt, um die Lücken der Branche zu schließen, ist zu einem dringenden Trend geworden.

Digitale Transformation - Ein notwendiger Wettbewerbsfaktor für die neue Generation

Wenn wir in diese aufkommende Phase der Industrie 4.0 eintreten, ist es wichtig, die Technologie und Daten so effizient wie möglich zu nutzen, um Veränderungen für bessere Geschäftsabläufe zu rekonstruieren und umzusetzen. In der Lebensmittelindustrie können folgende Vorteile erzielt werden:

1.Fabrikmanagement: Nutzen Sie digitalisierte Daten und Überwachungsgeräte, um den Betriebsstatus der Produktionsanlagen genau zu erfassen und zu überwachen, Produktionspläne im Voraus zu prognostizieren und anzupassen, um Verluste durch Ausfallzeiten zu reduzieren.Diese Systeme ermöglichen es mehreren Benutzern, Geräteinformationen plattformübergreifend zu synchronisieren, die Kommunikation zu verbessern, Kosten zu senken und die Betriebseffizienz zu steigern.

2.Betriebsmanagement: Die Nutzung von Informations- und Datenmanagement zur Analyse und Kontrolle der zunehmend komplexen und instabilen Lieferkette mit Effizienz wird den Echtzeit-Inventarstatus und den Lieferstatus sicherstellen.

3.Produktionseffizienz: Gewährleistung von Lebensmittelsicherheit, Qualität und Konsistenz durch automatisierte Überwachung und Managementaufsicht.Diese Systeme können auch Produktionsengpässe finden und Produktionsbeschränkungen auf der Grundlage der Datenanalyse jedes Produktionsprozesses überwinden.

4.Vertrieb und Marketing: Das Sammeln von Marktdaten und Kundeninformationen ist unerlässlich, um den Echtzeittrend eines Marktes zu erfassen, Marketingressourcen genau zuzuweisen und innovative Produkte und Dienstleistungen einzuführen.Dies hilft, die Kundenzufriedenheit zu stärken und die Markenbindung zu verbessern.

Laut der McKinsey Umfrage können Lebensmittelwerke, die sich zu einem digitalen Management entwickelt haben, die Maschinenstillstandszeiten um 30-50% reduzieren, die Produktion um 10-30% steigern, die Arbeitsproduktivität um 15-30% verbessern und sogar die Genauigkeit ihrer Marktprognosen auf 85% erhöhen.

Transformationsdilemma – Herausforderungen und Durchbrüche überprüfen

Obwohl die digitale Transformation unter den meisten Herstellern bereits verbreitet ist, sind laut dem Weltwirtschaftsforum fast 70 % der Fertigungsindustrie immer noch im Pilot-Purgatorium gefangen.

Die Herausforderungen, die Transformationsschwierigkeiten verursachen, sind grob wie folgt:

1.Unfähigkeit, eine Teamvereinbarung zu schaffen und übergeordnete Ziele und Pläne von oben nach unten zu definieren.

2.Mangel an transformativer Technologie, gestiegene Kosten und der Bedarf an technischen Talenten, um entsprechende Ziele zu erreichen.

3.Schlechte Anwendung und Integration sowohl neuer als auch alter Daten.

Um all diese Herausforderungen zu meistern, ist der Schlüssel zum Erfolg die Suche nach einem kompatiblen technischen Partner, die Verbindung von Geräten und Informationsplattformen sowie die Förderung der beruflichen Fähigkeiten der Mitarbeiter in jedem Prozess. Durch die Analyse von Daten und die Integration von Entscheidungsprozessen in Bezug auf die Unternehmensziele können Unternehmen als Team zusammenarbeiten, um im neuen industriellen Zeitalter 4.0 erfolgreich zu sein und die Führung bei zukünftigen Geschäftserfolgen zu übernehmen.

Das IoT-System von ANKO: Verfolgt den aktuellen Produktions- und Gerätezustand

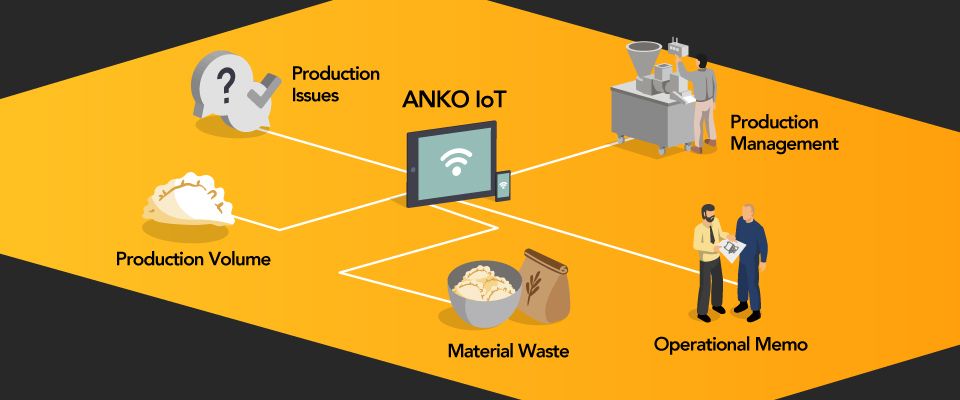

Basierend auf jahrelanger Erfahrung und zukünftigen Markttrends hat ANKO unsere proprietäre Ausrüstung mit Cloud-Computing-Technologie kombiniert, um ein IoT-System zu schaffen. Durch den Einsatz von Vibrationssensoren wird der Betriebsstatus der Kernkomponenten ihrer Maschine kontinuierlich überwacht und kann aus der Ferne eingesehen werden. Die Daten werden in leicht verständlichen Diagrammen dargestellt und können über mobile Geräte abgerufen werden, sodass Manager die Produktionsbedingungen in Echtzeit überwachen können. Es hilft den Betreibern auch, Risiken im Falle einer Maschinenstörung zu managen, Materialien genauer vorzubereiten und modifizierte Produktionslinien einzurichten, um die Reaktionsfähigkeit in Echtzeit zu verbessern.

Zusätzlich können die Manager nach der Einführung des IoT-Systems in die Maschinen von ANKO aus der Ferne auf die Produktionsbedingungen über mobile Geräte zugreifen, Probleme in Echtzeit erkennen und lösen sowie mehrere Maschinen eigenständig verwalten. Das IoT-System von ANKO kann auch Kunden über mittel- und langfristige Wartungspläne auf dem ANKO informieren. Dashboard, wodurch die Wartungskosten effektiv gesenkt werden. Durch die Analyse von Produktionen mit Big Data können häufig beschädigte Teile identifiziert werden, was die Lebensdauer der Maschine verlängert.

Das IoT-System von ANKO kann auch weiter bei der "digitalen Produktionsverwaltung" unterstützen. Das Fernüberwachungssystem sammelt Daten zur täglichen Betriebszeit, erfasst die Startfrequenz, Produktionskapazität, Materialverschwendung und etwaige abnormalen Bedingungen. Es ermöglicht den Kunden, wichtige Managementinformationen wie Produktionsbilanz, Logistik und Lagerhaltung sowie Materialplanung zu erfassen. Digitalisierte Informationen sind papierlos, sparen Zeit bei der Verarbeitung von Informationen; und die angesammelten Big Data können analysiert werden, um die Produktionskapazität genauer vorherzusagen. Dies hilft Unternehmen, die Produktionsauslastung für maximale Effizienz während der Hoch- und Nebensaison zu planen und unterstützt Unternehmen bei der Integration in die Digitalisierung.

Fallstudie> hier klicken

Wir würden gerne von Ihnen hören! Kontaktieren Sie jetzt ANKO

Lassen Sie uns Ihre Bedürfnisse über das "Anfrageformular" unten wissen. Die professionellen Berater von ANKO werden Ihr Produkt und Ihren aktuellen Plan bewerten und dann eine weitere Diskussion mit Ihnen führen. Je nach Ihrer Situation werden wir eine Lösung empfehlen, die für Sie geeignet ist. Wenn Sie Fragen zu Maschinen und Produktion haben, zögern Sie bitte nicht, uns für eine weitere Diskussion zu kontaktieren.