La transformation numérique crée des modèles commerciaux innovants pour la fabrication alimentaire

08 May, 2023La pandémie de COVID-19 a accéléré le développement de la transformation numérique mondiale. L'industrie de la fabrication alimentaire a investi dans des opérations numériques. L'ère précédente, qui reposait fortement sur la main-d'œuvre manuelle, n'est plus pertinente.

La nécessité de la transformation numérique est devenue un changement inévitable pour l'industrie de la fabrication alimentaire. Êtes-vous affecté par cette quatrième révolution industrielle ? Alors que la population née pendant l'ère des baby-boomers prend progressivement sa retraite, la pénurie de main-d'œuvre est devenue un dilemme pour l'industrie manufacturière mondiale. Au cours des quatre années précédant le début de la pandémie de Covid-19, le taux de maintien dans le secteur manufacturier a diminué de 20%. La pandémie a exacerbé ce chiffre, entraînant une augmentation de 58 % des démissions dans le secteur manufacturier depuis son début en 2020. De plus, les déséquilibres de la chaîne d'approvisionnement mondiale causés par les affaires mondiales actuelles et les changements dans les comportements des consommateurs ont créé de nouveaux défis qui nécessitent du temps pour trouver de nouvelles solutions. Comment intégrer la technologie pour compenser les lacunes de l'industrie est devenu une tendance urgente.

Transformation numérique - Un facteur de compétitivité nécessaire pour la nouvelle génération

Alors que nous entrons dans cette phase émergente de l'industrie 4.0, il est important de tirer le meilleur parti de la technologie et des données pour reconstruire et mettre en œuvre des changements pour de meilleures opérations commerciales. Dans l'industrie alimentaire, les avantages suivants peuvent être obtenus :

1.Gestion d'usine : Utilisez des données numérisées et des équipements de surveillance pour saisir et surveiller avec précision l'état opérationnel des équipements de production, prévoir et ajuster les plans de production à l'avance pour réduire les pertes causées par les temps d'arrêt.Ces systèmes permettent également à plusieurs utilisateurs de synchroniser les informations sur l'équipement à travers les plateformes, d'améliorer la communication, de réduire les coûts et d'augmenter l'efficacité opérationnelle.

2.Gestion des opérations : Utiliser la gestion de l'information et des données pour analyser et contrôler la chaîne d'approvisionnement de plus en plus complexe et instable avec efficacité garantira un statut d'inventaire et un statut d'approvisionnement en temps réel.

3.Efficacité de production : Assurer la sécurité alimentaire, la qualité et la cohérence grâce à une surveillance automatisée et à une supervision de la gestion.Ces systèmes peuvent également identifier les goulets d'étranglement de production et surmonter les limitations de production en se basant sur l'analyse des données de chaque processus de production.

4.Ventes et Marketing : Collecter des données de marché et des informations sur les clients est impératif pour saisir la tendance en temps réel de tout marché, allouer avec précision les ressources marketing, introduire des produits et services innovants.Cela aide à renforcer la satisfaction des clients et à améliorer la fidélité à la marque.

Selon l'enquête de McKinsey, les usines alimentaires qui ont évolué vers une gestion numérique peuvent réduire le temps d'arrêt des machines de 30 à 50 %, augmenter la production de 10 à 30 %, améliorer la productivité du travail de 15 à 30 %, et même augmenter la précision de leurs prévisions de marché à 85 %.

Dilemme de transformation – Examen des défis et des percées

Bien que la transformation numérique soit déjà courante parmi la plupart des pairs du secteur manufacturier, selon le Forum Économique Mondial, presque 70 % de l'industrie manufacturière est encore piégée dans le purgatoire des pilotes.

Les défis qui causent des difficultés de transformation sont à peu près les suivants :

1.Incapacité à établir un accord d'équipe et à définir des objectifs et des plans globaux de haut en bas.

2.Manque de technologie transformationnelle, augmentation des coûts et besoin de talents techniques pour atteindre les objectifs correspondants.

3.Mauvaise application et intégration des données nouvelles et anciennes.

Pour relever tous les défis ci-dessus, la clé du succès est de trouver un partenaire technique compatible, de connecter les équipements et les plateformes d'information, tout en cultivant les compétences professionnelles des employés dans chaque processus. En analysant les données et en intégrant la prise de décision liée aux objectifs de l'entreprise, les entreprises peuvent travailler ensemble en équipe pour réussir dans la nouvelle ère industrielle 4.0 et prendre les devants dans les réalisations commerciales futures.

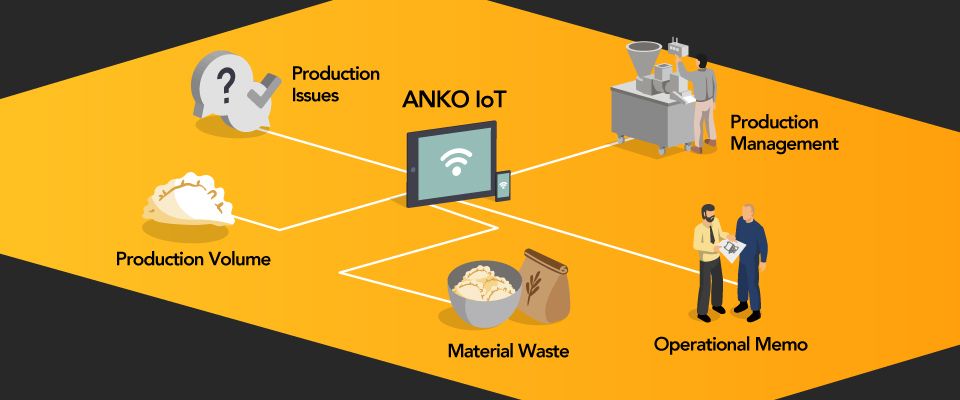

Le système IoT d'ANKO: Suivi en temps réel de la production et de l'état des équipements

Fort de plusieurs années d'expérience et des tendances futures du marché, ANKO a combiné notre équipement propriétaire avec la technologie de cloud computing pour créer un système IoT. En utilisant des capteurs de vibration, l'état opérationnel des composants principaux de leur machine est constamment surveillé et peut être consulté à distance. Les données sont présentées sous forme de graphiques faciles à comprendre et peuvent être consultées via des appareils mobiles, permettant aux gestionnaires de surveiller les conditions de production en temps réel. Cela aide également les opérateurs à gérer les risques en cas de dysfonctionnement de la machine, à préparer plus précisément les matériaux et à modifier les lignes de production pour améliorer les capacités de réponse en temps réel.

De plus, après avoir introduit le système IoT dans la machine dANKO, les responsables peuvent accéder à distance pour surveiller les conditions de production via des appareils mobiles, détecter et résoudre des problèmes en temps réel, et gérer plusieurs machines à la fois. Le système IoT dANKO peut également alerter les clients sur les plannings de maintenance à moyen et long terme sur le ANKO Tableau de bord, réduisant efficacement les coûts de maintenance. En analysant les productions à l'aide du Big Data, les pièces endommagées fréquentes peuvent être identifiées, ce qui prolongera la durée de vie de la machine.

Le système IoT dANKO peut également aider davantage dans la "gestion de la production numérique." Le système de surveillance à distance collecte des données sur le temps de fonctionnement quotidien, enregistre la fréquence de démarrage, la capacité de production, le gaspillage de matériaux et toute condition anormale. Il permet aux clients de comprendre des informations de gestion importantes telles que l'équilibre de production, la logistique et l'entreposage, ainsi que la planification des matériaux. Les informations numérisées sont sans papier, permettent de gagner du temps dans le traitement des informations ; et les Big Data accumulées peuvent être analysées pour prédire la capacité de production de manière plus précise. Cela aide les entreprises à planifier la production pour une efficacité maximale pendant les saisons de pointe et hors pointe, et à aider les entreprises à s'intégrer dans la numérisation.

Étude de cas> cliquez ici

Nous aimerions avoir de vos nouvelles ! Contactez ANKO maintenant

Faites-nous part de vos besoins via le "Formulaire de demande" ci-dessous. Les consultants professionnels dANKO évalueront votre produit et votre plan actuel, puis auront une discussion plus approfondie avec vous. Selon votre situation, nous vous recommanderons une solution qui vous convient. Si vous avez des questions sur les machines et la production, n'hésitez pas à nous contacter pour une discussion plus approfondie.