Smetti di lottare con il reclutamento: macchinari alimentari ad alta efficienza per linee di produzione con carenza di manodopera

Analisi approfondita: strategie di automazione pratiche per i produttori alimentari che affrontano carenze di manodopera|ProductionGuide

09 Jan, 2026Le carenze di manodopera sono strutturali, non temporanee. Tra il 2024 e il 2025, il team ANKO ha registrato un forte aumento delle richieste relative alle sfide nella gestione del lavoro. Questo non è più un problema regionale: è un problema strutturale globale che colpisce sia le fabbriche alimentari che gli operatori della ristorazione. Secondo il 《Richter’s 2025 Food Sector Study》, la fiducia nel mercato del lavoro alimentare negli Stati Uniti è scesa al 46%, raddoppiando il calo rispetto all'anno precedente. Il 《Rapporto sull'Occupazione dell'OCSE 2025》 evidenzia ulteriormente la crescente pressione nelle economie in invecchiamento come Giappone, Corea del Sud, Italia e Bulgaria, guidata da cambiamenti demografici e politiche del lavoro. Tuttavia, l'esperienza sul campo di ANKO indica che il lavoro è solo una parte del problema.

La stabilità della produzione è la vera priorità—e il lavoro è solo una variabile.

Una delle principali catene di ristoranti nelle Filippine ha condiviso un'importante intuizione: “L'assunzione e la retention sono stati problemi a lungo termine, ma il vero rischio risiede nella stabilità degli operatori chiave. Quando il personale fondamentale cambia, l'intera linea di produzione deve essere adeguata. Anche con ordini stabili e materie prime sufficienti, i programmi di consegna diventano imprevedibili.”

In un ambiente plasmato da inflazione, carenze di manodopera e domanda volatile, i produttori alimentari stanno affrontando una dura verità: la carenza di manodopera non è più un fenomeno temporaneo, ma piuttosto un rischio strutturale a lungo termine. Le linee di produzione che si basano fortemente su lavoratori qualificati sono altamente vulnerabili: assenze o transizioni possono rallentare o fermare completamente la produzione.

Rischio Lavorativo: Una Crisi Che Costringe al Cambiamento Strategico

Le carenze di manodopera sono spesso sottovalutate. A breve termine, sembrano gestibili attraverso straordinari e riprogrammazione. Tuttavia, nel tempo, si evolvono in un rischio sistemico per la produzione. Quando la stabilità della produzione dipende da individui specifici, i produttori perdono la capacità di impegnarsi su tempi di consegna, prezzi e flessibilità degli ordini. Come ha notato un operatore: “Durante la stagione di punta, non è che non vogliamo ordini—non possiamo garantire la consegna.”

Questa erosione non appare immediatamente nei dati di fatturato, ma indebolisce costantemente la credibilità del marchio e la fidelizzazione dei clienti. Per le piccole e medie imprese alimentari, questa è la posizione più pericolosa: troppo grandi per fare affidamento sul lavoro manuale, eppure troppo vincolate per assorbire una ristrutturazione completa dell'automazione.

Perché l'automazione completamente integrata spesso fallisce nella produzione alimentare

Sotto pressione lavorativa, la piena automazione sembra essere la soluzione più rapida. In pratica, è spesso la più rischiosa. Un aggiornamento completo della linea di produzione richiede non solo un investimento di capitale in attrezzature per l'automazione alimentare, ma anche cambiamenti sincronizzati nel design del flusso di lavoro, nei sistemi di gestione e nelle capacità della forza lavoro.

Quando uno di questi elementi rimane indietro, l'utilizzo delle attrezzature diminuisce drasticamente e l'automazione diventa un onere operativo piuttosto che un vantaggio. La maggior parte dei progetti falliti non è causata dalle prestazioni delle macchine, ma da un disallineamento tra il ritmo degli investimenti e la prontezza operativa. Il successo dell'automazione dipende da una domanda chiave: è possibile ridurre la dipendenza dal lavoro senza interrompere gli impegni di produzione attuali?

Uno studio di caso francese: quando l'automazione si muove più velocemente delle operazioni

Un produttore francese di alimenti surgelati che fornisce supermercati locali ha affrontato esattamente questa sfida. Dopo aver investito pesantemente in attrezzature anni fa, ha incontrato colli di bottiglia persistenti e si è rivolto a ANKO per una completa rivalutazione della produzione.

Il responsabile dello stabilimento ha ammesso: “L'automazione stessa non era il problema. Abbiamo cercato di fare tutto in una volta. Le macchine sono arrivate rapidamente, ma i nostri processi e le persone non riuscivano a tenere il passo. Abbiamo speso molto, ma la produzione è rallentata invece di migliorare.”

Se l'automazione ha una sequenza, da dove dovrebbe iniziare?

L'installazione delle attrezzature, le modifiche al layout e gli aggiustamenti del flusso di lavoro comportano tutti un rischio operativo. Una strategia di pianificazione della linea di produzione alimentare praticabile deve quindi essere graduale e focalizzata sui problemi. La prima priorità dovrebbe essere rappresentata dai processi che dipendono fortemente da manodopera qualificata, difficili da addestrare in modo coerente e meno tolleranti agli errori operativi.

L'automazione dovrebbe inizialmente funzionare in parallelo con il lavoro, non come un'immediata sostituzione. Anche se questo approccio potrebbe non offrire una crescita immediata della capacità, migliora significativamente la stabilità della produzione e riduce la dipendenza da personale chiave.

Perché la formazione è di solito il primo passo verso l'automazione

Per la maggior parte delle medie imprese alimentari, l'obiettivo immediato non è la massima produzione, ma una consegna stabile. In questa fase, l'automazione dovrebbe stabilizzare il processo più fragile. La formazione è tipicamente il primo nodo critico. Imposta il ritmo per l'intera linea di produzione; qualsiasi fluttuazione si ripercuote a valle. Il valore dell'investimento in questa fase non è la velocità, ma la coerenza: garantire un'operazione stabile anche con meno lavoratori, assenze temporanee o rotazione del personale.

Dalla stabilità alla scala: ridurre il carico di lavoro fisico

Una volta che i processi fondamentali possono resistere alla volatilità del lavoro, i produttori affrontano picchi stagionali e un alto turnover. In questa fase, l'automazione si sposta verso la riduzione del carico di lavoro fisico, in particolare nei processi di preparazione ripetitivi e ad alta intensità di lavoro.

Sebbene questi sistemi possano non aumentare immediatamente la produzione, migliorano la retention, riducono il rischio di infortuni e garantiscono la funzionalità di base durante le carenze di manodopera.

Perché i gap di automazione sono più visibili nella fase di formazione

Prendendo come esempio la produzione di ravioli: a 10.000 pezzi all'ora, la produzione manuale richiede tipicamente circa 12 lavoratori esperti. L'output, la qualità e la coerenza dipendono fortemente dalle prestazioni individuali, escludendo il lavoro aggiuntivo per la preparazione. Con una macchina di formatura, la stessa capacità può essere raggiunta con solo due operatori, una volta che i materiali sono pronti. Ogni unità è uniforme in peso, forma e qualità, rendendo la produzione prevedibile, gestibile e più facile da controllare. Il vero cambiamento non è solo la riduzione del lavoro, ma l'eliminazione della dipendenza strutturale da operatori altamente qualificati.

Con l'aumentare della complessità del prodotto, il divario si amplia ulteriormente.Per il Lacha Paratha, che comporta ripetuti stesura, stratificazione e manipolazione pesante, la produzione manuale richiede un lavoro fisico sostenuto e comporta un alto rischio di infortuni e turnover.Con l'automazione, è possibile mantenere una produzione stabile con circa dieci operatori, riducendo significativamente il rischio operativo e i costi di gestione.(Studi di Caso Lacha Paratha)

Secondo il team di vendita europeo di ANKO, il segnale del mercato è chiaro: i produttori alimentari che non riescono a stabilizzare i loro processi fondamentali entro due anni faticheranno a scalare la produzione, acquisire nuovi clienti o lanciare nuovi prodotti. Il vero rischio non è rappresentato da attrezzature obsolete, ma da linee di produzione che dipendono eccessivamente da individui specifici senza un backup valido.

Stabilizzare prima—solo allora l'espansione ha senso

La capacità di scalare offre valore solo quando i processi a monte sono stabili e il ritmo di produzione è prevedibile. A quel punto, l'automazione a valle—come la disposizione dei vassoi, l'imballaggio, il congelamento e l'ispezione della qualità—può realizzare appieno i propri benefici in termini di coerenza e riduzione degli errori. Questa fase si applica tipicamente a fabbriche alimentari di medie e grandi dimensioni con volumi di produzione più elevati e requisiti più rigorosi per l'affidabilità di stoccaggio, logistica e consegna.

Solo dopo aver raggiunto la stabilità strutturale le aziende dovrebbero valutare l'automazione avanzata e l'ottimizzazione dei processi basata su IoT. Questi sistemi richiedono un investimento maggiore e una maturità operativa. Il loro scopo non è più quello di risolvere le carenze di manodopera, ma di migliorare l'efficienza decisionale e la competitività a lungo termine.

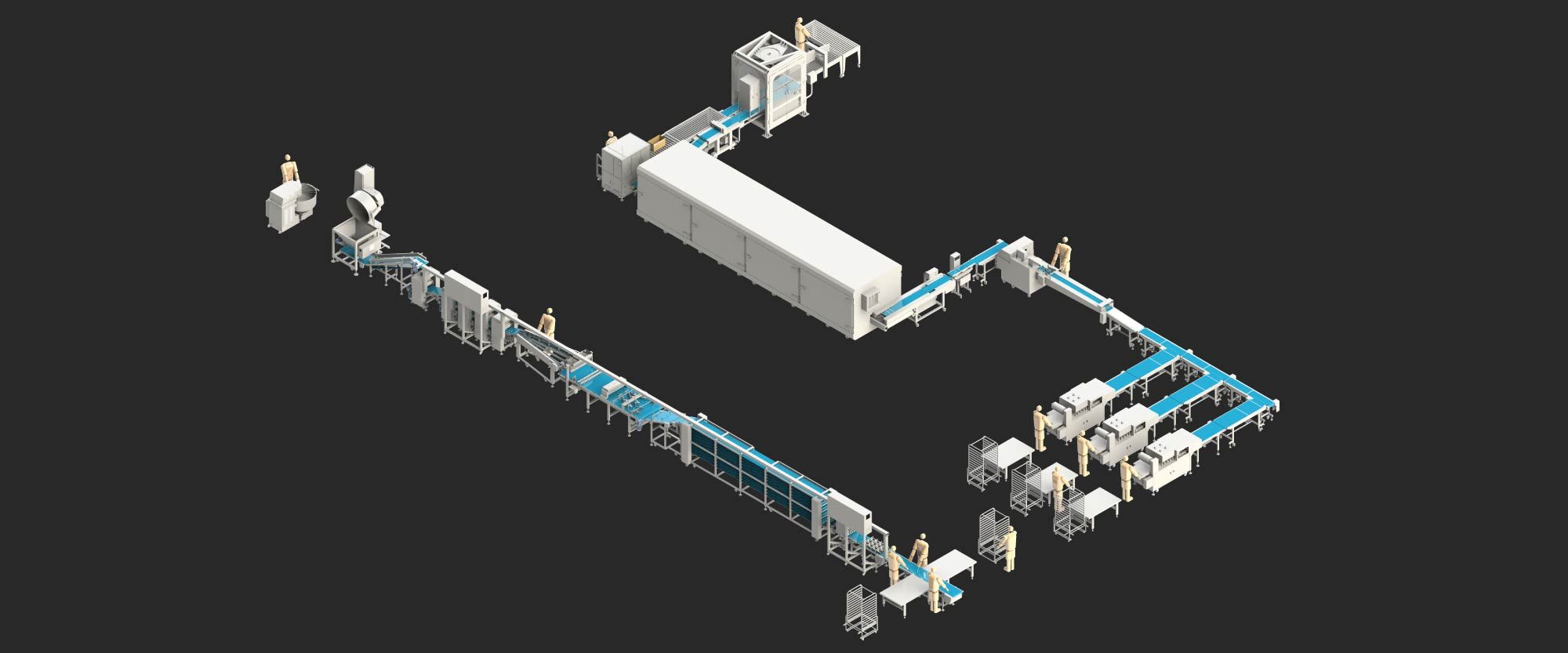

Cosa di cui i produttori alimentari hanno davvero bisogno: un partner, non solo un fornitore di macchine

ANKO Il Direttore Generale Richard Ouyang: “Un'automazione di successo non riguarda mai il fare tutto in una volta. Inizia con il primo passo che non può fallire. Il nostro ruolo è colmare il divario tra le attrezzature e le reali condizioni di produzione. Poiché la produzione alimentare è intrinsecamente complessa, progettiamo macchinari modulari che consentono ai clienti di costruire progressivamente le linee di produzione—come assemblare un puzzle—mantenendo controllato e scalabile l'investimento in automazione.”

Questo è il ruolo che un fornitore di macchinari alimentari deve svolgere oggi: non solo fornire attrezzature, ma aiutare i produttori a prendere decisioni di produzione resilienti in un ambiente operativo incerto.

Fonte: Studio del Settore Alimentare 2025 di Richter、 Prospettive dell'Occupazione OCSE 2025