Prestanite se boriti s zapošljavanjem: Visoko učinkovita prehrambena mehanizacija za proizvodne linije s nedostatkom radne snage

Dubinska analiza: Praktične strategije automatizacije za proizvođače hrane suočene s nedostatkom radne snage|ProductionGuide

09 Jan, 2026Nedostatak radne snage je strukturni, a ne privremeni. Između 2024. i 2025. godine, tim ANKO zabilježio je nagli porast upita vezanih uz izazove upravljanja radnom snagom. Ovo više nije regionalni problem - to je globalni strukturni problem koji utječe na tvornice hrane i operatore usluga hrane u lancu. Prema 《Richterovoj studiji o prehrambenom sektoru 2025.》, povjerenje u američko tržište rada u prehrambenoj industriji palo je na 46%, udvostručivši pad u odnosu na prethodnu godinu. 《OECD Izvještaj o zapošljavanju 2025》 dodatno ističe rastući pritisak u starenju ekonomija poput Japana, Južne Koreje, Italije i Bugarske, potaknut demografskim promjenama i politikama rada. Međutim, iskustvo na terenu ANKO pokazuje da je rad samo dio problema.

Stabilnost proizvodnje je pravi prioritet—i radna snaga je samo jedna varijabla

Vodeći lanac restorana na Filipinima podijelio je ključni uvid: "Zapošljavanje i zadržavanje zaposlenika dugoročni su problemi, ali pravi rizik leži u stabilnosti ključnih operatera. Kada se promijeni osnovno osoblje, cijela proizvodna linija mora se prilagoditi. Čak i uz stabilne narudžbe i dovoljne sirovine, rasporedi isporuka postaju nepredvidivi."

U okruženju oblikovanom inflacijom, nedostatkom radne snage i nestabilnom potražnjom, proizvođači hrane suočavaju se s teškom istinom: Nedostatak radne snage više nije privremeni fenomen, već dugorošni strukturni rizik. Proizvodne linije koje se u velikoj mjeri oslanjaju na kvalificirane radnike vrlo su ranjive—odsutnost ili prijelaz mogu usporiti ili potpuno zaustaviti proizvodnju.

Rizik od rada: Kriza koja prisiljava na strateške promjene

Nedostatak radne snage često se podcjenjuje. Na kratki rok, čini se da je upravljiv kroz prekovremeni rad i promjenu rasporeda. Međutim, s vremenom se razvija u sistemski rizik proizvodnje. Kada stabilnost proizvodnje ovisi o određenim pojedincima, proizvođači gube sposobnost da se obavežu na rokove isporuke, cijene i fleksibilnost narudžbi. Kao što je jedan operater primijetio: "Tijekom vrhunca sezone, nije da ne želimo narudžbe - ne možemo jamčiti isporuku."

Ova erozija ne pojavljuje se odmah u prihodima, ali postupno slabi vjerodostojnost brenda i zadržavanje kupaca. Za male i srednje prehrambene tvornice, ovo je najopasnija pozicija: prevelike su da bi se oslanjale na ručni rad, a opet previše ograničene da bi mogle apsorbirati potpunu automatizaciju.

Zašto potpuno integrirana automatizacija često ne uspijeva u proizvodnji hrane

Pod pritiskom rada, potpuna automatizacija čini se kao najbrže rješenje. U praksi, to je često i najrizičnije. Potpuna nadogradnja proizvodne linije zahtijeva ne samo kapitalna ulaganja u opremu za automatizaciju hrane, već i sinkronizirane promjene u dizajnu radnog procesa, sustavima upravljanja i sposobnostima radne snage.

Kada bilo koji od ovih elemenata zaostane, iskorištenost opreme naglo opada, a automatizacija postaje operativno opterećenje umjesto prednosti. Većina neuspješnih projekata nije uzrokovana performansama strojeva, već neskladom između tempa ulaganja i operativne spremnosti. Uspješna automatizacija ovisi o jednom ključnom pitanju: Može li se smanjiti ovisnost o radu bez ometanja trenutnih proizvodnih obveza?

Francuska studija slučaja: Kada automatizacija ide brže od operacija

Francuski proizvođač smrznute hrane koji opskrbljuje lokalne supermarkete suočio se s ovim izazovom. Nakon što su prije nekoliko godina uložili značajna sredstva u opremu, naišli su na stalne uska grla i obratili se ANKO za potpunu procjenu proizvodnje.

Voditelj tvornice je priznao: "Automatizacija sama po sebi nije bila problem. Pokušali smo sve raditi odjednom. Strojevi su brzo stigli, ali naši procesi i ljudi nisu mogli pratiti. Puno smo trošili, ali proizvodnja se usporila umjesto da se poboljša."

Ako automatizacija ima slijed, gdje bi trebala početi?

Instalacija opreme, promjene rasporeda i prilagodbe radnog toka nose operativni rizik. Stoga strategija planiranja proizvodne linije hrane mora biti fazna i usredotočena na probleme. Prvi prioritet trebali bi biti procesi koji su vrlo ovisni o kvalificiranoj radnoj snazi, teško ih je dosljedno obučiti i najmanje su tolerantni na operativne pogreške.

Automatizacija bi u početku trebala raditi paralelno s radnom snagom, a ne kao neposredna zamjena. Iako ovaj pristup možda neće donijeti trenutni rast kapaciteta, značajno poboljšava stabilnost proizvodnje i smanjuje oslanjanje na ključne zaposlenike.

Zašto je oblikovanje obično prvi korak automatizacije

Za većinu srednjih prehrambenih tvornica, neposredni cilj nije maksimalna proizvodnja—već stabilna isporuka. U ovoj fazi, automatizacija bi trebala stabilizirati najosjetljiviji proces. Oblikovanje je obično prvi kritični čvor. Ono postavlja tempo za cijelu proizvodnu liniju; svaka fluktuacija se prenosi nizvodno. Vrijednost ulaganja u ovoj fazi nije brzina, već dosljednost—osiguravanje stabilnog rada čak i s manje radnika, privremenim odsustvima ili rotacijom osoblja.

Od stabilnosti do skale: Smanjenje fizičkog opterećenja rada

Kada osnovni procesi mogu izdržati promjene u radnoj snazi, proizvođači se suočavaju s sezonskim vrhuncima i visokom fluktuacijom. U ovoj fazi, automatizacija se usmjerava na smanjenje fizičkog opterećenja, posebno u ponavljajućim, radno intenzivnim pripremnim procesima.

Iako ovi sustavi možda odmah ne povećavaju proizvodnju, poboljšavaju zadržavanje, smanjuju rizik od ozljeda i osiguravaju osnovnu operativnost tijekom nedostatka radne snage.

Zašto su praznine u automatizaciji najvidljivije u fazi oblikovanja

Uzimajući proizvodnju knedli kao primjer: Pri 10.000 komada na sat, ručna proizvodnja obično zahtijeva oko 12 iskusnih radnika. Izlaz, kvaliteta i dosljednost uvelike ovise o individualnoj izvedbi—isključujući dodatni rad za pripremu. S oblikovnom mašinom, ista kapacitet može se postići s samo dva operatera, kada su materijali pripremljeni. Svaka jedinica je uniformna u težini, obliku i kvaliteti, što proizvodnju čini predvidivom, upravljivom i lakšom za kontrolu. Prava promjena nije samo smanjenje radne snage, već eliminacija strukturne ovisnosti o visoko kvalificiranim operaterima.

Kako složenost proizvoda raste, razlika se dodatno širi.Za Lacha Paratha, koja uključuje ponovljeno valjanje, slojevanje i tešku obradu, ručna proizvodnja zahtijeva kontinuirani fizički rad i nosi visok rizik od ozljeda i fluktuacije radne snage.S automatizacijom, stabilna proizvodnja može se održavati s otprilike deset operatera, značajno smanjujući operativni rizik i troškove upravljanja.(Studije slučaja Lacha Paratha)

Prema europskom prodajnom timu ANKO, tržišni signal je jasan: proizvođači hrane koji ne uspiju stabilizirati svoje osnovne procese unutar dvije godine imat će problema s povećanjem proizvodnje, osiguravanjem novih kupaca ili lansiranjem novih proizvoda. Stvarni rizik nije zastarjela oprema, već proizvodne linije koje su previše ovisne o određenim pojedincima bez održive zamjene.

Prvo stabilizirajte—samo tada ekspanzija ima smisla

Povećanje kapaciteta donosi vrijednost samo kada su procesi uzvodno stabilni i kada je proizvodni ritam predvidljiv. U tom trenutku, automatizacija nizvodno—poput slaganja pladnjeva, pakiranja, smrzavanja i inspekcije kvalitete—može u potpunosti ostvariti svoje prednosti u dosljednosti i smanjenju pogrešaka. Ova faza obično se odnosi na srednje do velike tvornice hrane s višim volumenima proizvodnje i strožim zahtjevima za skladištenje, logistikom i pouzdanošću isporuke.

Samo nakon postizanja strukturne stabilnosti tvrtke trebaju procijeniti naprednu automatizaciju i optimizaciju procesa temeljenu na IoT-u. Ovi sustavi zahtijevaju veća ulaganja i operativnu zrelost. Njihova svrha više nije rješavanje nedostatka radne snage, već poboljšanje učinkovitosti donošenja odluka i dugoročne konkurentnosti.

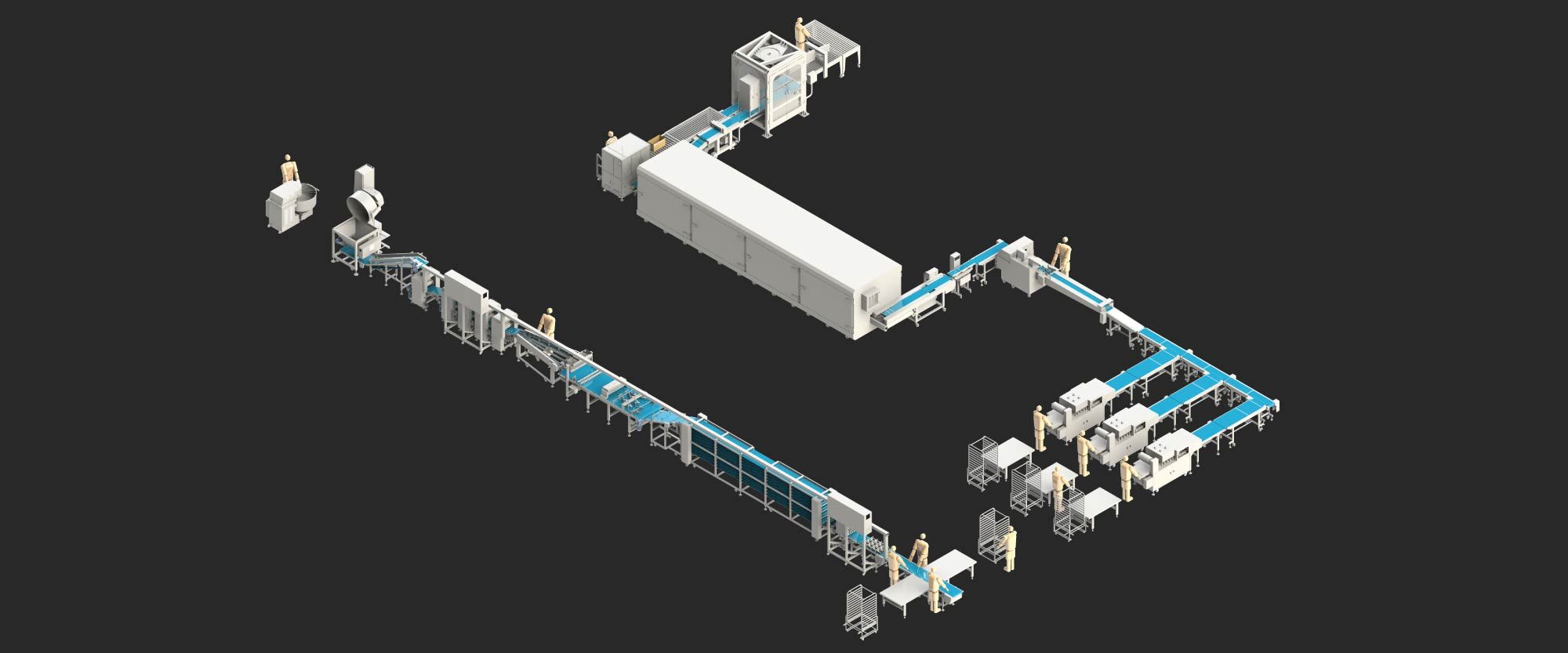

Što proizvođačima hrane stvarno treba: partner, a ne samo dobavljač strojeva

ANKO Glavni direktor Richard Ouyang: "Uspješna automatizacija nikada nije o tome da se sve učini odjednom. Počinje s prvim korakom koji ne može zakazati. Naša uloga je premostiti razliku između opreme i stvarnih proizvodnih uvjeta. Budući da je proizvodnja hrane inherentno složena, dizajniramo modularne strojeve koji omogućuju kupcima da postupno grade proizvodne linije—poput sastavljanja slagalice—dok održavaju kontroliranu i skalabilnu investiciju u automatizaciju."

Ovo je uloga koju dobavljač prehrambene opreme mora igrati danas: ne samo isporučivati opremu, već i pomagati proizvođačima da donose otpornije odluke o proizvodnji u nesigurnom radnom okruženju.

Izvor: Richterova studija o prehrambenom sektoru 2025、 OECD Izvještaj o zapošljavanju 2025