Спыніце змаганні з набором персаналу: высокаэфектыўнае харчовае абсталяванне для вытворчых ліній з недахопам працоўнай сілы

Глыбокі аналіз: практычныя стратэгіі аўтаматызацыі для вытворцаў харчовых прадуктаў, якія сутыкаюцца з недахопам працоўнай сілы|ProductionGuide

09 Jan, 2026Дэфіцыт працоўнай сілы з'яўляецца структурным, а не часовым. Між 2024 і 2025 гадамі каманда ANKO адзначыла рэзкі рост запытаў, звязаных з праблемамі кіравання працай. Гэта ўжо не рэгіянальная праблема — гэта глабальная структурная праблема, якая ўплывае на харчовыя фабрыкі і аператараў сеткавага грамадскага харчавання. Згодна з 《Даследаваннем харчовай галіны Ріхтэра 2025 года》, давер да рынку працы ў харчовай прамысловасці ЗША знізіўся да 46%, падвоіўшы зніжэнне ў параўнанні з мінулым годам. 《Перспектывы занятасці АЭСР 2025》 далей падкрэслівае ўзрастаючы ціск у старэючых эканоміках, такіх як Японія, Паўднёвая Карэя, Італія і Балгарыя, які выкліканы дэмаграфічнымі зменамі і працоўнай палітыкай. Аднак палявы досвед ANKO паказвае, што праца з'яўляецца толькі часткай праблемы.

Стабільнасць вытворчасці з'яўляецца сапраўдным прыярытэтам — а праца толькі адна з пераменных.

Вядучая сетка рэстаранаў на Філіпінах падзялілася крытычным меркаваннем: "Нанясенне і ўтрыманне супрацоўнікаў былі доўгатэрміновымі праблемамі, але сапраўдны рызыка заключаецца ў стабільнасці ключавых аператараў. Калі асноўны персанал змяняецца, усю вытворчую лінію неабходна карэктаваць. Нават пры стабільных заказах і дастатковых сыравінах графікі паставак становяцца непрадказальнымі."

У асяроддзі, якое фармуецца інфляцыяй, недахопам працоўнай сілы і нестабільным попытам, вытворцы прадуктаў харчавання сутыкаюцца з жорсткай праўдай: недахоп працоўнай сілы ўжо не з'яўляецца часовым феноменам, а хутчэй доўгатэрміновым структурным рызыкай. Вытворчыя лініі, якія моцна залежаць ад кваліфікаваных работнікаў, вельмі ўразлівыя — адсутнасць або пераход могуць запаволіць або

Рызыка працы: крызіс, які прымушае да стратэгічных зменаў

Недахоп рабочай сілы часта недаацэньваецца. У кароткатэрміновай перспектыве яны здаюцца кіравальнымі за кошт перапрацовак і перапланавання. Аднак з цягам часу яны ператвараюцца ў сістэмны рызыка вытворчасці. Калі стабільнасць вытворчасці залежыць ад канкрэтных асоб, вытворцы губляюць магчымасць гарантаваць тэрміны паставак, цэны і гнуткасць заказаў. Як адзначыў адзін аператар: "У пік сезона справа не ў тым, што мы не хочам заказаў — мы не можам гарантаваць пастаўку."

Гэта эрозія не адразу адлюстроўваецца ў фінансавых паказчыках, але паступова аслабляе давер да брэнда і ўтрыманне кліентаў. Для малых і сярэдніх харчовых фабрык гэта самая небяспечная пазіцыя: занадта вялікія, каб разлічваць на ручную працу, але занадта абмежаваныя, каб асвоіць поўнамаштабную аўтаматызацыю.

Чаму поўная інтэграваная аўтаматызацыя часта не спраўджаецца ў харчовай вытворчасці

Пад ціскам працы поўная аўтаматызацыя здаецца самым хуткім рашэннем. На практыцы гэта часта самы рызыкоўны варыянт. Поўнае абнаўленне вытворчай лініі патрабуе не толькі капітальных укладанняў у абсталяванне для аўтаматызацыі харчавання, але і сінхранізаваных змен у дызайне працоўнага працэсу, сістэмах кіравання і магчымасцях рабочай сілы.

Калі любы з гэтых элементаў адстае, выкарыстанне абсталявання рэзка зніжаецца, і аўтаматызацыя становіцца аперацыйным цяжарам, а не перавагай. Большасць неўдалых праектаў не выкліканыя прадукцыйнасцю машын, а несупадзеннем паміж тэмпамі інвестыцый і аперацыйнай гатоўнасцю. Успех аўтаматызацыі залежыць ад аднаго ключавога пытання: ці можна зменшыць залежнасць ад працы без парушэння бягучых вытворчых абавязацельстваў?

Французскі кейс: калі аўтаматызацыя рухаецца хутчэй за аперацыі

Французскі вытворца замарожаных прадуктаў, які пастаўляе ў мясцовыя супермаркеты, сутыкнуўся з гэтай самай праблемай. Пасля таго, як яны значна інвеставалі ў абсталяванне некалькі гадоў таму, яны сутыкнуліся з пастаяннымі вузкімі месцамі і звярнуліся да ANKO для поўнай пераацэнкі вытворчасці.

Кіраўнік завода прызнаўся: “Аўтаматызацыя сама па сабе не была праблемай. Мы спрабавалі зрабіць усё адразу. Машыны прыйшлі хутка, але нашы працэсы і людзі не змаглі за імі ўстаяць. Мы шмат выдаткавалі, але вытворчасць запаволілася замест таго, каб палепшыцца.”

Калі аўтаматызацыя мае паслядоўнасць, з чаго яна павінна пачацца?

Устаноўка абсталявання, змены ў планіроўцы і карэкціроўкі працоўнага працэсу нясуць аперацыйны рызыка. Такім чынам, жыццяздольная стратэгія планавання вытворчай лініі харчовых прадуктаў павінна быць паэтапнай і арыентаванай на праблемы. Першым прыярытэтам павінны быць працэсы, якія моцна залежаць ад кваліфікаванай працы, цяжка навучыць аднастайна

Аўтаматызацыя павінна спачатку працаваць паралельна з працоўнай сілай, а не як непасрэдная замена. Хоць гэты падыход можа не даць імгненнага росту магутнасці, ён значна паляпшае стабільнасць вытворчасці і зніжае залежнасць ад ключавых супрацоўнікаў.

Чаму фармаванне звычайна з'яўляецца першым крокам аўтаматызацыі

Для большасці сярэдніх харчовых фабрык непасрэднай мэтай не з'яўляецца максімальны выпуск — гэта стабільная дастаўка. На гэтым этапе аўтаматызацыя павінна стабілізаваць найбольш к脈разлівы працэс. Формаванне звычайна з'яўляецца першым крытычным вузлом. Яно задае тэмп для ўсёй вытворчай лініі; любая флуктуацыя каскадам распаўсюджваецца ўніз. Кошт інвестыцый на гэтым этапе не хуткасць, а паслядоўнасць — забеспячэнне стабільнай працы нават з меншай колькасцю работнікаў, часовымі адсутнасцямі або зменамі персаналу.

Ад стабільнасці да маштабавання: зніжэнне фізічнай нагрузкі на працу

Калі асноўныя працэсы могуць вытрымліваць ваганні працоўнай сілы, вытворцы сутыкаюцца з сезоннымі пікамі і высокай пратэрмінаванасцю. На гэтым этапе аўтаматызацыя накіравана на зніжэнне фізічнай нагрузкі, асабліва ў паўторных працэсах падрыхтоўкі, якія патрабуюць шмат працы.

Хоць гэтыя сістэмы могуць не адразу павялічыць вытворчасць, яны паляпшаюць утрыманне, зніжаюць рызыку траўмаў і забяспечваюць базавую працаздольнасць падчас недахопу працоўнай сілы.

Чаму разрывы аўтаматызацыі найбольш відавочныя на этапе фармавання

Бяром вытворчасць пельменяў як прыклад: пры 10 000 штук у гадзіну ручная вытворчасць звычайна патрабуе каля 12 вопытных работнікаў. Выхад, якасць і паслядоўнасць у значнай ступені залежаць ад індывідуальнай прадукцыйнасці — не ўлічваючы дадатковыя намаганні на падрыхтоўку. З дапамогай фармавальнай машыны такую ж магутнасць можна дасягнуць з толькі двума аператарамі, калі матэрыялы падрыхтаваны. Кожная адзінка аднолькавая па вазе, форме і якасці, што робіць вытворчасць прадказальнай, кіравальнай і больш лёгкай для кантролю. Сапраўдны зрух заключаецца не толькі ў скарачэнні працоўных месцаў, але і ў ліквідацыі структурнай залежнасці ад высокакваліфікаваных аператараў.

Паколькі складанасць прадукта павялічваецца, разрыў яшчэ больш пашыраецца.Для Лача Параты, якая ўключае паўторнае раскатванне, нашарванне і інтэнсіўную апрацоўку, ручное вытворчасць патрабуе працяглай фізічнай працы і нясецца высокі рызыка траўмаў і звальнення.З аўтаматызацыяй стабільнае вытворчасць можа падтрымлівацца з прыкладна дзесяццю аператарамі, значна зніжаючы аперацыйны рызыка і выдаткі на кіраванне.(Прыклады выкарыстання Lacha Paratha)

Згодна з еўрапейскай камандай продажаў ANKO, сігнал рынку ясны: вытворцы прадуктаў харчавання, якія не змогуць стабілізаваць свае асноўныя працэсы на працягу двух гадоў, будуць мець цяжкасці з павелічэннем вытворчасці, прыцягненнем новых кліентаў або запуском новых прадуктаў. Сапраўдны рызыка не ў старой абсталяванні, а ў вытворчых лініях, якія занадта залежаць ад канкрэтных асоб, без жыццяздольнай рэзервовай падтрымкі.

Стабілізуйце спачатку — толькі тады пашырэнне мае сэнс

Масштабаванне магутнасці прыносіць каштоўнасць толькі тады, калі верхнія працэсы стабільныя, а рытм вытворчасці прадказальны. У гэты момант аўтаматызацыя на ніжнім узроўні — такая як арганізацыя паддонаў, ўпакоўка, замарозка і праверка якасці — можа поўнасцю рэалізаваць свае перавагі ў аднастайнасці і зніжэнні памылак. Гэты этап звычайна адносіцца да сярэдніх і вялікіх харчовых фабрык з больш высокімі аб'ёмамі вытворчасці і больш строгімі патрабаваннямі да захоўвання, лагістыкі і надзей

Толькі пасля дасягнення структурнай стабільнасці кампаніі павінны ацаніць перадавыя аўтаматызацыю і аптымізацыю працэсаў на аснове IoT. Гэтыя сістэмы патрабуюць большых інвестыцый і аперацыйнай сталасці. Іх мэта ўжо не ў тым, каб вырашаць праблемы з недахопам працоўнай сілы, а ў тым, каб палепшыць эфектыўнасць прыняцця

Што сапраўды патрэбна вытворцам прадуктаў: партнёр, а не толькі пастаўшчык абсталявання

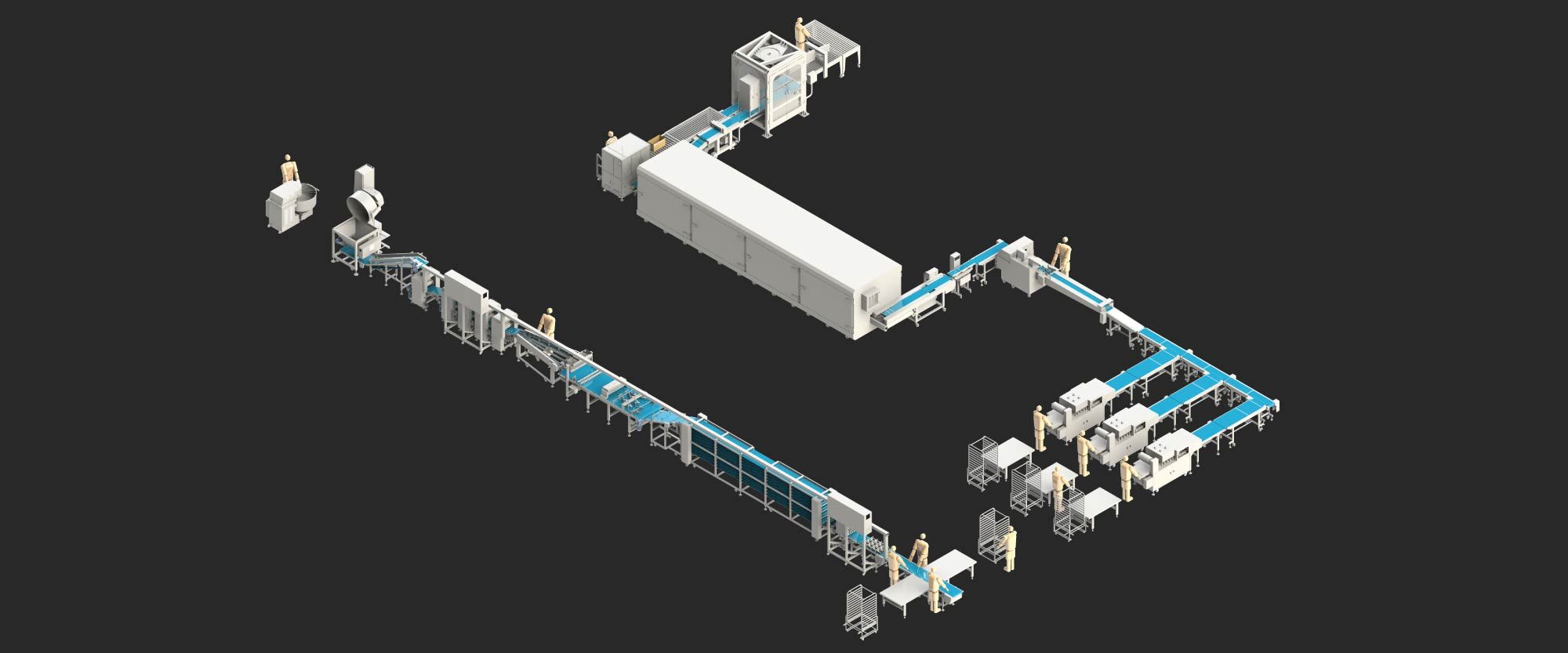

ANKO Генеральны дырэктар Рычард Оуян: "Успешная аўтаматызацыя ніколі не заключаецца ў тым, каб зрабіць усё адразу. Яна пачынаецца з першага кроку, які не можа быць няўдалым. Наша роля - злучыць разрыў паміж абсталяваннем і рэальнымі ўмовамі вытворчасці. Паколькі вытворчасць прадуктаў харчавання па сваёй прыродзе з'яўляецца складанай, мы распрацоўваем модульнае абсталяванне, якое дазваляе кліентам паступова будаваць вытворчыя лініі — як зборка пазаў — пры гэтым кантралюючы і маштабуючы ін

Гэта роля, якую пастаўшчык харчовага абсталявання павінен адыгрываць сёння: не толькі пастаўка абсталявання, але і дапамога вытворцам у прыняцці ўстойлівых вытворчых рашэнняў у нявызначаным асяроддзі

Крыніца: Даследаванне харчовай галіны Ріхтэра 2025、 Перспектывы занятасці АЭСР 2025