Hentikan Kesulitan dalam Rekrutmen: Mesin Makanan Berkecepatan Tinggi untuk Jalur Produksi yang Kekurangan Tenaga Kerja

Analisis Mendalam: Strategi Otomatisasi Praktis untuk Produsen Makanan yang Menghadapi Kekurangan Tenaga Kerja|PanduanProduksi

09 Jan, 2026Kekurangan Tenaga Kerja Bersifat Struktural, Bukan Sementara. Antara 2024 dan 2025, tim ANKO telah melihat peningkatan tajam dalam permintaan terkait tantangan manajemen tenaga kerja. Ini bukan lagi masalah regional—ini adalah masalah struktural global yang mempengaruhi pabrik makanan dan operator layanan makanan rantai. Menurut 《Studi Sektor Makanan Richter 2025》, kepercayaan terhadap pasar tenaga kerja makanan di AS turun menjadi 46%, dua kali lipat penurunan dari tahun sebelumnya. 《OECD Employment Outlook 2025》 lebih lanjut menyoroti tekanan yang meningkat di ekonomi yang menua seperti Jepang, Korea Selatan, Italia, dan Bulgaria, yang dipicu oleh perubahan demografis dan kebijakan ketenagakerjaan. Namun, pengalaman lapangan ANKO menunjukkan bahwa tenaga kerja hanya merupakan bagian dari masalah.

Stabilitas Produksi adalah Prioritas Utama—dan Tenaga Kerja Hanya Satu Variabel

Sebuah jaringan restoran terkemuka di Filipina membagikan wawasan penting: "Perekrutan dan retensi telah menjadi masalah jangka panjang, tetapi risiko sebenarnya terletak pada stabilitas operator kunci. Ketika staf inti berubah, seluruh jalur produksi harus disesuaikan. Bahkan dengan pesanan yang stabil dan bahan baku yang cukup, jadwal pengiriman menjadi tidak dapat diprediksi."

Dalam lingkungan yang dipengaruhi oleh inflasi, kekurangan tenaga kerja, dan permintaan yang tidak stabil, produsen makanan menghadapi kenyataan yang sulit: Kekurangan tenaga kerja bukan lagi fenomena sementara tetapi merupakan risiko struktural jangka panjang. Jalur produksi yang sangat bergantung pada pekerja terampil sangat rentan—ketidakhadiran atau transisi dapat memperlambat atau menghentikan output sepenuhnya.

Risiko Tenaga Kerja: Sebuah Krisis yang Memaksa Perubahan Strategis

Kekurangan tenaga kerja sering kali diremehkan. Dalam jangka pendek, mereka tampak dapat dikelola melalui lembur dan penjadwalan ulang. Namun, seiring waktu, mereka berkembang menjadi risiko produksi sistemik. Ketika stabilitas output bergantung pada individu tertentu, produsen kehilangan kemampuan untuk berkomitmen pada jadwal pengiriman, penetapan harga, dan fleksibilitas pesanan. Seperti yang dicatat oleh salah satu operator: “Selama musim puncak, bukan berarti kami tidak ingin menerima pesanan—kami tidak dapat menjamin pengiriman.”

Erosi ini tidak segera terlihat dalam angka pendapatan, tetapi secara bertahap melemahkan kredibilitas merek dan retensi pelanggan. Bagi pabrik makanan kecil dan menengah, ini adalah posisi yang paling berbahaya: terlalu besar untuk bergantung pada tenaga kerja manual, tetapi terlalu terbatas untuk menyerap perombakan otomatisasi secara penuh.

Mengapa Otomatisasi Terintegrasi Penuh Sering Gagal dalam Manufaktur Makanan

Di bawah tekanan tenaga kerja, otomatisasi penuh tampaknya menjadi solusi tercepat. Dalam praktiknya, ini sering kali menjadi yang paling berisiko. Peningkatan lini produksi secara lengkap tidak hanya memerlukan investasi modal dalam peralatan otomatisasi makanan, tetapi juga perubahan yang disinkronkan dalam desain alur kerja, sistem manajemen, dan kemampuan tenaga kerja.

Ketika salah satu dari elemen ini tertinggal, pemanfaatan peralatan turun tajam dan otomatisasi menjadi beban operasional daripada keuntungan. Sebagian besar proyek yang gagal tidak disebabkan oleh kinerja mesin, tetapi oleh ketidakcocokan antara laju investasi dan kesiapan operasional. Otomatisasi yang sukses bergantung pada satu pertanyaan kunci: Dapatkah ketergantungan pada tenaga kerja dikurangi tanpa mengganggu komitmen produksi saat ini?

Studi Kasus Prancis: Ketika Automatisasi Bergerak Lebih Cepat Dari Operasi

Seorang produsen makanan beku Prancis yang memasok supermarket lokal menghadapi tantangan ini. Setelah berinvestasi besar-besaran dalam peralatan bertahun-tahun yang lalu, mereka mengalami kemacetan yang persisten dan beralih ke ANKO untuk penilaian ulang produksi secara menyeluruh.

Manajer pabrik mengakui: “Automatisasi itu sendiri bukanlah masalah. Kami mencoba melakukan semuanya sekaligus. Mesin tiba dengan cepat, tetapi proses dan orang-orang kami tidak bisa mengikutinya. Kami mengeluarkan banyak biaya, namun produksi malah melambat daripada meningkat.”

Jika Automatisasi Memiliki Urutan, Dari Mana Harus Dimulai?

Instalasi peralatan, perubahan tata letak, dan penyesuaian alur kerja semuanya membawa risiko operasional. Oleh karena itu, strategi perencanaan lini produksi makanan yang layak harus dilakukan secara bertahap dan berfokus pada masalah. Prioritas pertama haruslah proses yang sangat bergantung pada tenaga kerja terampil, sulit untuk dilatih secara konsisten, dan paling tidak toleran terhadap kesalahan operasional.

Automatisasi seharusnya awalnya berjalan paralel dengan tenaga kerja, bukan sebagai pengganti langsung. Meskipun pendekatan ini mungkin tidak memberikan pertumbuhan kapasitas instan, ini secara signifikan meningkatkan stabilitas produksi dan mengurangi ketergantungan pada personel kunci.

Mengapa Pembentukan Biasanya Menjadi Langkah Otomatisasi Pertama

Bagi sebagian besar pabrik makanan menengah, tujuan langsungnya bukanlah output maksimum—tetapi pengiriman yang stabil. Dalam fase ini, otomatisasi harus menstabilkan proses yang paling rentan. Pembentukan biasanya adalah simpul kritis pertama. Ini menetapkan ritme untuk seluruh jalur produksi; setiap fluktuasi akan berdampak ke bawah. Nilai investasi pada tahap ini bukanlah kecepatan, tetapi konsistensi—memastikan operasi yang stabil bahkan dengan lebih sedikit pekerja, ketidakhadiran sementara, atau rotasi staf.

Dari Stabilitas ke Skala: Mengurangi Beban Kerja Fisik

Setelah proses inti dapat bertahan terhadap volatilitas tenaga kerja, produsen menghadapi puncak musiman dan perputaran tinggi. Pada tahap ini, otomatisasi beralih untuk mengurangi beban kerja fisik, terutama dalam proses persiapan yang repetitif dan padat tenaga kerja.

Meskipun sistem ini mungkin tidak segera meningkatkan output, mereka meningkatkan retensi, mengurangi risiko cedera, dan memastikan operabilitas dasar selama kekurangan tenaga kerja.

Mengapa Celah Otomatisasi Paling Terlihat pada Tahap Pembentukan

Mengambil produksi pangsit sebagai contoh: Pada 10.000 potong per jam, produksi manual biasanya memerlukan sekitar 12 pekerja berpengalaman. Output, kualitas, dan konsistensi sangat bergantung pada kinerja individu—tidak termasuk tenaga tambahan untuk persiapan. Dengan mesin pembentuk, kapasitas yang sama dapat dicapai hanya dengan dua operator, setelah bahan disiapkan. Setiap unit memiliki berat, bentuk, dan kualitas yang seragam, menjadikan produksi dapat diprediksi, mudah dikelola, dan lebih mudah untuk dikendalikan. Perubahan yang sebenarnya bukan hanya pengurangan tenaga kerja, tetapi penghapusan ketergantungan struktural pada operator yang sangat terampil.

Seiring dengan meningkatnya kompleksitas produk, kesenjangan semakin melebar.Untuk Lacha Paratha, yang melibatkan penggilingan berulang, pelapisan, dan penanganan berat, produksi manual memerlukan tenaga fisik yang berkelanjutan dan memiliki risiko cedera dan pergantian karyawan yang tinggi.Dengan otomatisasi, produksi yang stabil dapat dipertahankan dengan sekitar sepuluh operator, secara signifikan mengurangi risiko operasional dan biaya manajemen.(Studi Kasus Lacha Paratha)

Menurut tim penjualan Eropa ANKO, sinyal pasar jelas: produsen makanan yang gagal menstabilkan proses inti mereka dalam dua tahun akan kesulitan untuk meningkatkan produksi, mendapatkan pelanggan baru, atau meluncurkan produk baru. Risiko sebenarnya bukanlah peralatan yang ketinggalan zaman, tetapi jalur produksi yang terlalu bergantung pada individu tertentu tanpa cadangan yang layak.

Stabilkan Terlebih Dahulu—Hanya Kemudian Ekspansi Menjadi Masuk Akal

Meningkatkan kapasitas hanya memberikan nilai setelah proses hulu stabil dan ritme produksi dapat diprediksi. Pada saat itu, otomatisasi hilir—seperti pengaturan baki, pengemasan, pembekuan, dan inspeksi kualitas—dapat sepenuhnya mewujudkan manfaatnya dalam konsistensi dan pengurangan kesalahan. Fase ini biasanya berlaku untuk pabrik makanan menengah hingga besar dengan volume output yang lebih tinggi dan persyaratan yang lebih ketat untuk penyimpanan, logistik, dan keandalan pengiriman.

Hanya setelah stabilitas struktural tercapai, perusahaan harus mengevaluasi otomatisasi canggih dan optimisasi proses berbasis IoT. Sistem ini memerlukan investasi yang lebih tinggi dan kematangan operasional. Tujuan mereka bukan lagi untuk mengatasi kekurangan tenaga kerja, tetapi untuk meningkatkan efisiensi pengambilan keputusan dan daya saing jangka panjang.

Apa yang Benar-benar Diperlukan oleh Produsen Makanan: Sebuah Mitra, Bukan Hanya Pemasok Mesin

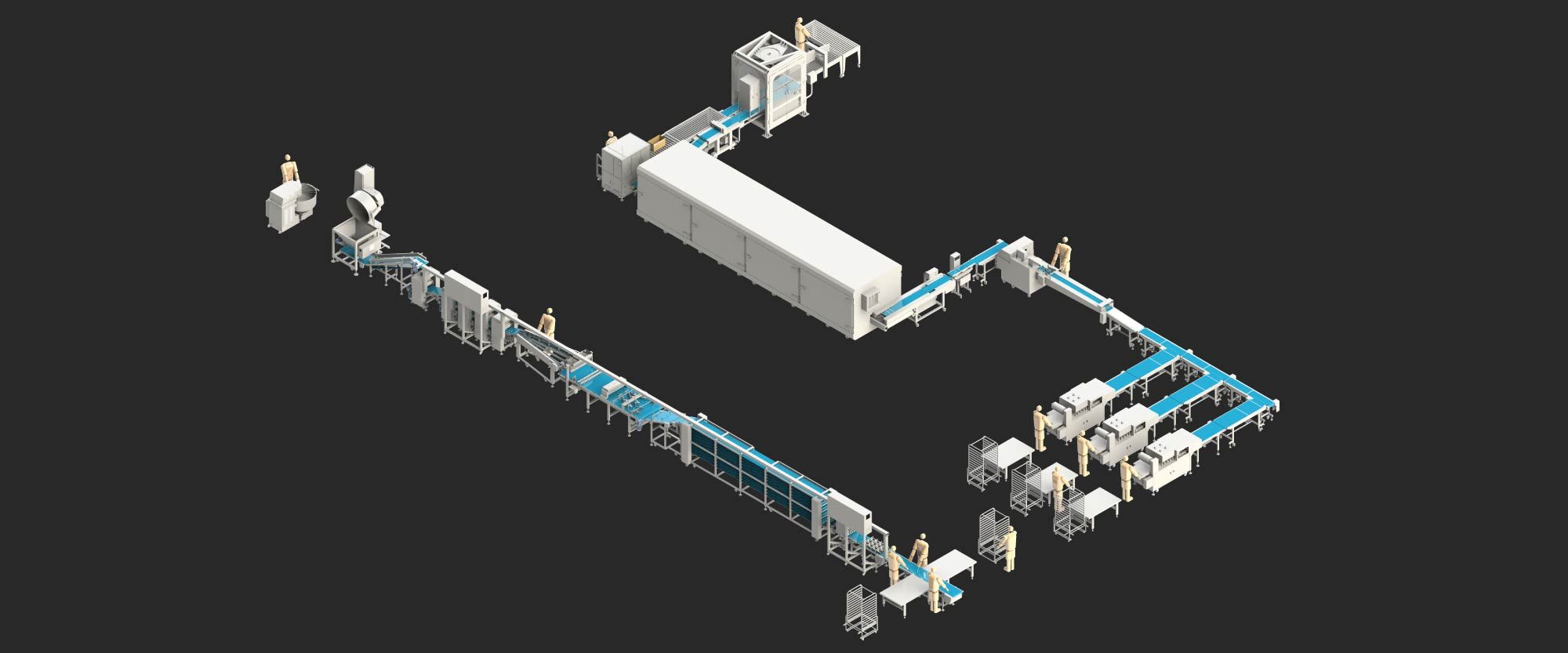

ANKO Manajer Umum Richard Ouyang: "Automatisasi yang sukses tidak pernah tentang melakukan semuanya sekaligus. Ini dimulai dengan langkah pertama yang tidak boleh gagal. Peran kami adalah menjembatani kesenjangan antara peralatan dan kondisi produksi yang nyata. Karena pembuatan makanan secara inheren kompleks, kami merancang mesin modular yang memungkinkan pelanggan membangun jalur produksi secara bertahap—seperti merakit teka-teki—sambil menjaga investasi otomatisasi tetap terkontrol dan dapat diskalakan."

Ini adalah peran yang harus dimainkan oleh pemasok mesin makanan saat ini: tidak hanya mengirimkan peralatan, tetapi juga membantu produsen membuat keputusan produksi yang tangguh dalam lingkungan operasi yang tidak pasti.

Sumber: Studi Sektor Makanan Richter 2025、 Outlook Ketenagakerjaan OECD 2025