Hentikan Kesukaran dengan Pengambilan: Mesin Makanan Berkecekapan Tinggi untuk Barisan Pengeluaran yang Kekurangan Tenaga Kerja

Analisis Mendalam: Strategi Automasi Praktikal untuk Pengeluar Makanan yang Menghadapi Kekurangan Tenaga Kerja|PanduanPengeluaran

09 Jan, 2026Kekurangan Tenaga Kerja Adalah Struktur, Bukan Sementara. Antara 2024 dan 2025, pasukan ANKO telah melihat peningkatan mendadak dalam pertanyaan berkaitan dengan cabaran pengurusan buruh. Ini bukan lagi isu serantau—ia adalah masalah struktur global yang mempengaruhi kilang makanan dan pengendali perkhidmatan makanan rantaian. Menurut 《Kajian Sektor Makanan Richter 2025》, keyakinan terhadap pasaran buruh makanan di AS jatuh kepada 46%, menggandakan penurunan dari tahun sebelumnya. Laporan 《OECD Employment Outlook 2025》 lebih menekankan tekanan yang semakin meningkat dalam ekonomi yang menua seperti Jepun, Korea Selatan, Itali, dan Bulgaria, yang didorong oleh perubahan demografi dan dasar buruh. Walau bagaimanapun, pengalaman lapangan ANKO menunjukkan bahawa buruh hanya sebahagian daripada masalah.

Kestabilan Pengeluaran adalah Keutamaan Sebenar—dan Buruh Hanya Satu Pembolehubah

Sebuah rangkaian restoran terkemuka di Filipina berkongsi pandangan penting: "Pengambilan dan pengekalan telah menjadi isu jangka panjang, tetapi risiko sebenar terletak pada kestabilan pengendali utama. Apabila kakitangan teras berubah, keseluruhan barisan pengeluaran mesti disesuaikan. Walaupun dengan pesanan yang stabil dan bahan mentah yang mencukupi, jadual penghantaran menjadi tidak dapat diramalkan."

Dalam persekitaran yang dipengaruhi oleh inflasi, kekurangan tenaga kerja, dan permintaan yang tidak menentu, pengeluar makanan menghadapi satu kebenaran yang sukar: Kekurangan tenaga kerja bukan lagi fenomena sementara tetapi sebaliknya merupakan risiko struktural jangka panjang. Barisan pengeluaran yang sangat bergantung kepada pekerja mahir sangat terdedah—ketiadaan atau peralihan boleh melambatkan atau menghentikan pengeluaran sepenuhnya.

Risiko Buruh: Krisis yang Memaksa Perubahan Strategik

Kekurangan tenaga kerja sering kali dipandang remeh. Dalam jangka pendek, ia kelihatan dapat diurus melalui kerja lebih masa dan penjadualan semula. Namun, dari masa ke masa, ia berkembang menjadi risiko pengeluaran sistemik. Apabila kestabilan pengeluaran bergantung kepada individu tertentu, pengeluar kehilangan kemampuan untuk berkomitmen kepada garis masa penghantaran, penetapan harga, dan fleksibiliti pesanan. Seperti yang dinyatakan oleh seorang pengendali: "Semasa musim puncak, bukanlah kami tidak mahu menerima pesanan—kami tidak dapat menjamin penghantaran."

Erosi ini tidak segera muncul dalam angka pendapatan, tetapi ia secara beransur-ansur melemahkan kredibiliti jenama dan pengekalan pelanggan. Bagi kilang makanan kecil dan sederhana, ini adalah kedudukan yang paling berbahaya: terlalu besar untuk bergantung pada tenaga kerja manual, tetapi terlalu terhad untuk menyerap pengubahsuaian automasi secara penuh.

Mengapa Automasi Terpadu Penuh Sering Gagal dalam Pengeluaran Makanan

Di bawah tekanan buruh, automasi penuh nampaknya merupakan penyelesaian yang paling cepat. Dalam praktiknya, ia sering kali merupakan yang paling berisiko. Peningkatan lengkap barisan pengeluaran memerlukan bukan sahaja pelaburan modal dalam peralatan automasi makanan, tetapi juga perubahan yang diselaraskan dalam reka bentuk aliran kerja, sistem pengurusan, dan keupayaan tenaga kerja.

Apabila mana-mana elemen ini ketinggalan, penggunaan peralatan jatuh dengan mendadak dan automasi menjadi beban operasi dan bukannya kelebihan. Kebanyakan projek yang gagal bukan disebabkan oleh prestasi mesin, tetapi oleh ketidakpadanan antara kadar pelaburan dan kesiapan operasi. Automasi yang berjaya bergantung kepada satu soalan utama: Bolehkah kebergantungan kepada tenaga kerja dikurangkan tanpa mengganggu komitmen pengeluaran semasa?

Kajian Kes Perancis: Apabila Automasi Bergerak Lebih Cepat Daripada Operasi

Seorang pengeluar makanan beku Perancis yang membekalkan pasar raya tempatan menghadapi cabaran ini. Setelah melabur banyak dalam peralatan beberapa tahun yang lalu, mereka menghadapi masalah bottleneck yang berterusan dan berpaling kepada ANKO untuk penilaian semula pengeluaran secara menyeluruh.

Pengurus kilang mengakui: “Automasi itu sendiri bukanlah masalah. Kami cuba melakukan semuanya sekaligus. Mesin tiba dengan cepat, tetapi proses dan orang kami tidak dapat mengikutinya. Kami membelanjakan banyak, tetapi pengeluaran melambatkan bukannya meningkat.”

Jika Automasi Mempunyai Urutan, Di Mana Ia Patut Bermula?

Pemasangan peralatan, perubahan susun atur, dan penyesuaian aliran kerja semuanya membawa risiko operasi. Oleh itu, strategi perancangan barisan pengeluaran makanan yang berdaya maju mesti dilakukan secara berperingkat dan berfokus pada masalah. Keutamaan pertama harus diberikan kepada proses yang sangat bergantung kepada tenaga kerja mahir, sukar untuk dilatih secara konsisten, dan paling tidak toleran terhadap kesilapan operasi.

Automasi seharusnya pada awalnya berjalan selari dengan tenaga kerja, bukan sebagai pengganti segera. Walaupun pendekatan ini mungkin tidak memberikan pertumbuhan kapasiti yang segera, ia secara signifikan meningkatkan kestabilan pengeluaran dan mengurangkan kebergantungan kepada kakitangan utama.

Mengapa Pembentukan Biasanya Langkah Automasi Pertama

Bagi kebanyakan kilang makanan bersaiz sederhana, matlamat segera bukanlah pengeluaran maksimum—ia adalah penghantaran yang stabil. Dalam fasa ini, automasi harus menstabilkan proses yang paling rapuh. Pembentukan biasanya adalah nod kritikal pertama. Ia menetapkan rentak untuk keseluruhan barisan pengeluaran; sebarang fluktuasi akan memberi kesan ke bawah. Nilai pelaburan pada tahap ini bukanlah kelajuan, tetapi konsistensi—memastikan operasi yang stabil walaupun dengan bilangan pekerja yang lebih sedikit, ketidakhadiran sementara, atau putaran kakitangan.

Dari Kestabilan ke Skala: Mengurangkan Beban Kerja Fizikal

Setelah proses teras dapat menahan turun naik tenaga kerja, pengeluar menghadapi puncak musiman dan kadar perolehan yang tinggi. Pada peringkat ini, automasi beralih kepada pengurangan beban kerja fizikal, terutamanya dalam proses penyediaan yang berulang dan memerlukan tenaga kerja yang tinggi.

Walaupun sistem ini mungkin tidak segera meningkatkan pengeluaran, ia meningkatkan pengekalan, mengurangkan risiko kecederaan, dan memastikan kebolehan operasi asas semasa kekurangan tenaga kerja.

Mengapa Jurang Automasi Paling Ketara pada Peringkat Pembentukan

Mengambil pengeluaran dumpling sebagai contoh: Pada 10,000 keping sejam, pengeluaran manual biasanya memerlukan sekitar 12 pekerja berpengalaman. Keluaran, kualiti, dan konsistensi sangat bergantung kepada prestasi individu—tidak termasuk buruh tambahan untuk persediaan. Dengan mesin pembentuk, kapasiti yang sama boleh dicapai dengan hanya dua pengendali, setelah bahan disediakan. Setiap unit adalah seragam dalam berat, bentuk, dan kualiti, menjadikan pengeluaran dapat diramalkan, dapat diurus, dan lebih mudah untuk dikawal. Peralihan yang sebenar bukan hanya pengurangan tenaga kerja, tetapi penghapusan kebergantungan struktur kepada pengendali yang sangat mahir.

Seiring dengan peningkatan kompleksiti produk, jurang semakin melebar.Untuk Lacha Paratha, yang melibatkan penggilingan berulang, pelapisan, dan pengendalian berat, pengeluaran manual memerlukan tenaga kerja fizikal yang berterusan dan mempunyai risiko kecederaan dan perolehan yang tinggi.Dengan automasi, pengeluaran yang stabil dapat dikekalkan dengan kira-kira sepuluh pengendali, secara signifikan mengurangkan risiko operasi dan kos pengurusan.(Studi Kes Lacha Paratha)

Menurut pasukan jualan Eropah ANKO, isyarat pasaran adalah jelas: pengeluar makanan yang gagal menstabilkan proses teras mereka dalam tempoh dua tahun akan menghadapi kesukaran untuk meningkatkan pengeluaran, mendapatkan pelanggan baru, atau melancarkan produk baru. Risiko sebenar bukanlah peralatan yang ketinggalan zaman, tetapi barisan pengeluaran yang terlalu bergantung kepada individu tertentu tanpa sokongan yang boleh dilaksanakan.

Stabilkan Dulu—Hanya Kemudian Perluasan Menjadi Masuk Akal

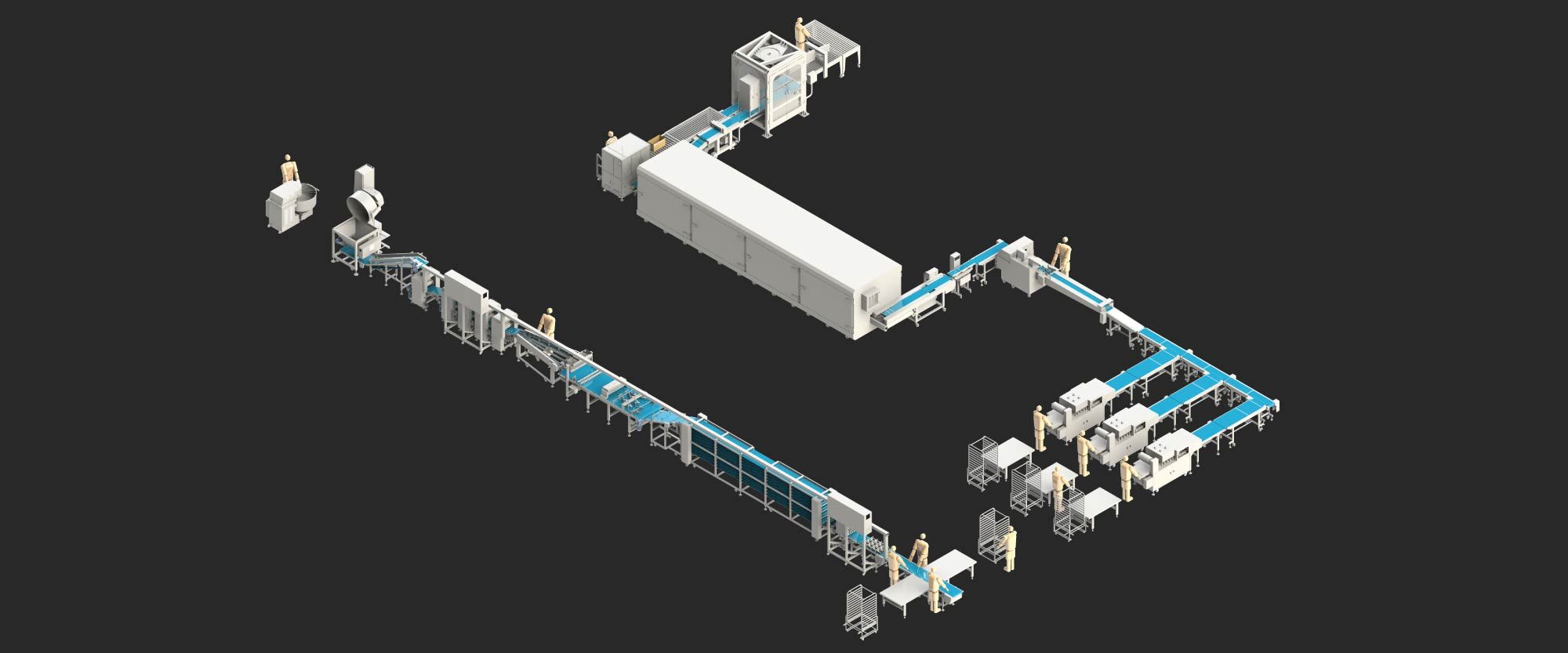

Meningkatkan kapasiti hanya memberikan nilai setelah proses hulu stabil dan ritma pengeluaran dapat diramalkan. Pada ketika itu, automasi hiliran—seperti penyusunan dulang, pembungkusan, pembekuan, dan pemeriksaan kualiti—dapat sepenuhnya merealisasikan manfaat mereka dalam konsistensi dan pengurangan kesilapan. Fasa ini biasanya berlaku di kilang makanan sederhana hingga besar dengan jumlah pengeluaran yang lebih tinggi dan keperluan yang lebih ketat untuk penyimpanan, logistik, dan kebolehpercayaan penghantaran.

Hanya selepas kestabilan struktur dicapai, syarikat harus menilai automasi lanjutan dan pengoptimuman proses berasaskan IoT. Sistem ini memerlukan pelaburan yang lebih tinggi dan kematangan operasi. Tujuan mereka bukan lagi untuk menyelesaikan kekurangan tenaga kerja, tetapi untuk meningkatkan kecekapan pengambilan keputusan dan daya saing jangka panjang.

Apa yang Diperlukan oleh Pengeluar Makanan Sebenarnya: Rakan, Bukan Sekadar Pembekal Mesin

ANKO Pengurus Besar Richard Ouyang: "Automasi yang berjaya tidak pernah tentang melakukan semuanya sekaligus. Ia bermula dengan langkah pertama yang tidak boleh gagal. Peranan kami adalah untuk merapatkan jurang antara peralatan dan keadaan pengeluaran sebenar. Oleh kerana pembuatan makanan secara semula jadi adalah kompleks, kami mereka bentuk mesin modular yang membolehkan pelanggan membina barisan pengeluaran secara berperingkat—seperti menyusun teka-teki—sementara memastikan pelaburan automasi terkawal dan boleh ditingkatkan."

Ini adalah peranan yang perlu dimainkan oleh pembekal mesin makanan hari ini: bukan sekadar menghantar peralatan, tetapi membantu pengeluar membuat keputusan pengeluaran yang tahan lasak dalam persekitaran operasi yang tidak menentu.

Sumber: Kajian Sektor Makanan Richter 2025、 Prospek Pekerjaan OECD 2025