Sluta kämpa med rekrytering: Hög-effektivitets livsmedelsmaskiner för arbetsbristande produktionslinjer

Djupgående analys: Praktiska automatiseringsstrategier för livsmedelsproducenter som står inför arbetskraftsbrist|ProductionGuide

09 Jan, 2026Arbetskraftsbrist är strukturell, inte tillfällig. Mellan 2024 och 2025 har ANKO-teamet sett en kraftig ökning av förfrågningar relaterade till utmaningar inom arbetsledning. Detta är inte längre ett regionalt problem - det är ett globalt strukturellt problem som påverkar livsmedelsfabriker och kedjeverksamheter inom livsmedelsservice. Enligt 《Richter’s 2025 Food Sector Study》 sjönk förtroendet för den amerikanska livsmedelsarbetsmarknaden till 46%, vilket är en fördubbling av nedgången från föregående år. 《OECD Employment Outlook 2025》 framhäver ytterligare det ökande trycket i åldrande ekonomier som Japan, Sydkorea, Italien och Bulgarien, drivet av demografiska förändringar och arbetsmarknadspolitik. Men, ANKOs fält erfarenhet visar att arbetskraften bara är en del av problemet.

Produktionsstabilitet är den verkliga prioriteringen—och arbetskraft är bara en variabel

En ledande restaurangkedja på Filippinerna delade en viktig insikt: "Anställning och personalbevarande har varit långsiktiga problem, men den verkliga risken ligger i stabiliteten hos nyckeloperatörer. När kärnpersonal förändras måste hela produktionslinjen justeras. Även med stabila beställningar och tillräckliga råvaror blir leveransscheman oförutsägbara."

I en miljö präglad av inflation, arbetskraftsbrist och volatil efterfrågan står livsmedelsproducenter inför en svår sanning: Arbetskraftsbristen är inte längre ett tillfälligt fenomen utan snarare en långsiktig strukturell risk. Produktionslinjer som är starkt beroende av kvalificerad arbetskraft är mycket sårbara—frånvaro eller övergång kan sakta ner eller helt stoppa produktionen.

Arbetsrisk: En kris som tvingar fram strategisk förändring

Arbetskraftsbrist underskattas ofta. På kort sikt verkar de hanterbara genom övertid och omplanering. Med tiden utvecklas de dock till en systemisk produktionsrisk. När produktionsstabiliteten beror på specifika individer förlorar tillverkarna förmågan att lova leveranstider, prissättning och flexibilitet i beställningar. Som en operatör påpekade: "Under högsäsong är det inte så att vi inte vill ha beställningar – vi kan inte garantera leverans."

Denna erosion syns inte omedelbart i intäkts siffror, men den försvagar stadigt varumärkets trovärdighet och kundlojalitet. För små och medelstora livsmedelsfabriker är detta den farligaste positionen: för stora för att förlita sig på manuellt arbete, men för begränsade för att absorbera en fullskalig automatiseringsomvandling.

Varför helt integrerad automation ofta misslyckas inom livsmedelsproduktion

Under arbetskraftspress verkar full automation vara den snabbaste lösningen. I praktiken är det ofta den mest riskfyllda. En komplett uppgradering av produktionslinjen kräver inte bara kapitalinvesteringar i livsmedelsautomationsutrustning, utan också synkroniserade förändringar i arbetsflödesdesign, ledningssystem och arbetskraftens kapabilitet.

När något av dessa element halkar efter, sjunker utrustningsutnyttjandet kraftigt och automatisering blir en operationell börda snarare än en fördel. De flesta misslyckade projekt orsakas inte av maskinens prestanda, utan av en mismatch mellan investeringshastighet och operationell beredskap. Framgångsrik automatisering beror på en nyckelfråga: Kan beroendet av arbetskraft minskas utan att störa nuvarande produktionsåtaganden?

En fransk fallstudie: När automatisering går snabbare än verksamheten

En fransk tillverkare av frysta livsmedel som levererar till lokala stormarknader stod inför denna exakta utmaning. Efter att ha investerat kraftigt i utrustning för flera år sedan, stötte de på bestående flaskhalsar och vände sig till ANKO för en fullständig produktionsöversyn.

Anläggningschefen medgav: "Automatiseringen i sig var inte problemet. Vi försökte göra allt på en gång. Maskinerna kom snabbt, men våra processer och människor kunde inte hänga med. Vi spenderade mycket, men produktionen saktade ner istället för att förbättras."

Om automatisering har en sekvens, var ska den börja?

Installation av utrustning, ändringar i layout och justeringar av arbetsflödet medför alla driftsrisker. En genomförbar strategi för planering av livsmedelsproduktionslinjer måste därför vara fasad och problemfokuserad. Den första prioriteringen bör vara processer som är starkt beroende av kvalificerad arbetskraft, svåra att träna konsekvent och minst toleranta mot driftsfel.

Automatisering bör initialt köras parallellt med arbete, inte som en omedelbar ersättning. Även om detta tillvägagångssätt kanske inte ger omedelbar kapacitetsökning, förbättrar det avsevärt produktionsstabiliteten och minskar beroendet av nyckelpersoner.

Varför bildande vanligtvis är det första automatiseringssteget

För de flesta medelstora livsmedelsfabriker är det omedelbara målet inte maximal produktion—utan stabil leverans. I detta skede bör automatiseringen stabilisera den mest ömtåliga processen. Formning är typiskt den första kritiska noden. Den sätter takten för hela produktionslinjen; varje fluktuation får konsekvenser nedströms. Värdet av investeringar i detta skede handlar inte om hastighet, utan om konsekvens—att säkerställa stabil drift även med färre arbetare, tillfälliga frånvaro eller personalrotation.

Från stabilitet till skala: Minska den fysiska arbetsbelastningen

När kärnprocesserna kan stå emot arbetskraftens volatilitet, står tillverkarna inför säsongsbetonade toppar och hög personalomsättning. I detta skede skiftar automatiseringen mot att minska den fysiska arbetsbelastningen, särskilt i repetitiva, arbetsintensiva förberedelseprocesser.

Även om dessa system kanske inte omedelbart ökar produktionen, förbättrar de retentionen, minskar risken för skador och säkerställer grundläggande funktionalitet under arbetskraftsbrist.

Varför automatiseringsgap är mest synliga i formningsfasen

Som ett exempel på dumplingsproduktion: Vid 10 000 bitar per timme kräver manuell produktion vanligtvis omkring 12 erfarna arbetare. Resultat, kvalitet och konsekvens är starkt beroende av individuell prestation—exklusive ytterligare arbete för förberedelse. Med en formningsmaskin kan samma kapacitet uppnås med bara två operatörer, när materialen är förberedda. Varje enhet är enhetlig i vikt, form och kvalitet, vilket gör produktionen förutsägbar, hanterbar och lättare att kontrollera. Den verkliga förändringen handlar inte bara om att minska arbetskraften, utan om att eliminera det strukturella beroendet av högt kvalificerade operatörer.

När produktens komplexitet ökar, blir klyftan ännu större.För Lacha Paratha, som involverar upprepade utbakningar, lagerbildning och tung hantering, kräver manuell produktion uthålligt fysiskt arbete och medför hög risk för skador och personalomsättning.Med automatisering kan stabil produktion upprätthållas med cirka tio operatörer, vilket avsevärt sänker driftsrisk och ledningskostnader.(Lacha Paratha fallstudier)

Enligt ANKOs europeiska försäljningsteam är marknadssignalen tydlig: livsmedelsproducenter som misslyckas med att stabilisera sina kärnprocesser inom två år kommer att ha svårt att öka produktionen, säkra nya kunder eller lansera nya produkter. Den verkliga risken är inte föråldrad utrustning, utan produktionslinjer som är alltför beroende av specifika individer utan fungerande backup.

Stabilisera först—bara då ger expansion mening

Skalning av kapacitet ger endast värde när de uppströms processerna är stabila och produktionsrytmen är förutsägbar. Vid den tidpunkten kan nedströms automatisering—såsom brickarrangemang, förpackning, frysning och kvalitetsinspektion—fullt ut realisera sina fördelar i konsekvens och felreduktion. Denna fas gäller typiskt medelstora till stora livsmedelsfabriker med högre produktionsvolymer och striktare krav på lagring, logistik och leveranssäkerhet.

Endast efter att strukturell stabilitet har uppnåtts bör företag utvärdera avancerad automatisering och IoT-baserad processoptimering. Dessa system kräver högre investeringar och operativ mognad. Deras syfte är inte längre att lösa bristen på arbetskraft, utan att förbättra beslutsfattandets effektivitet och långsiktig konkurrenskraft.

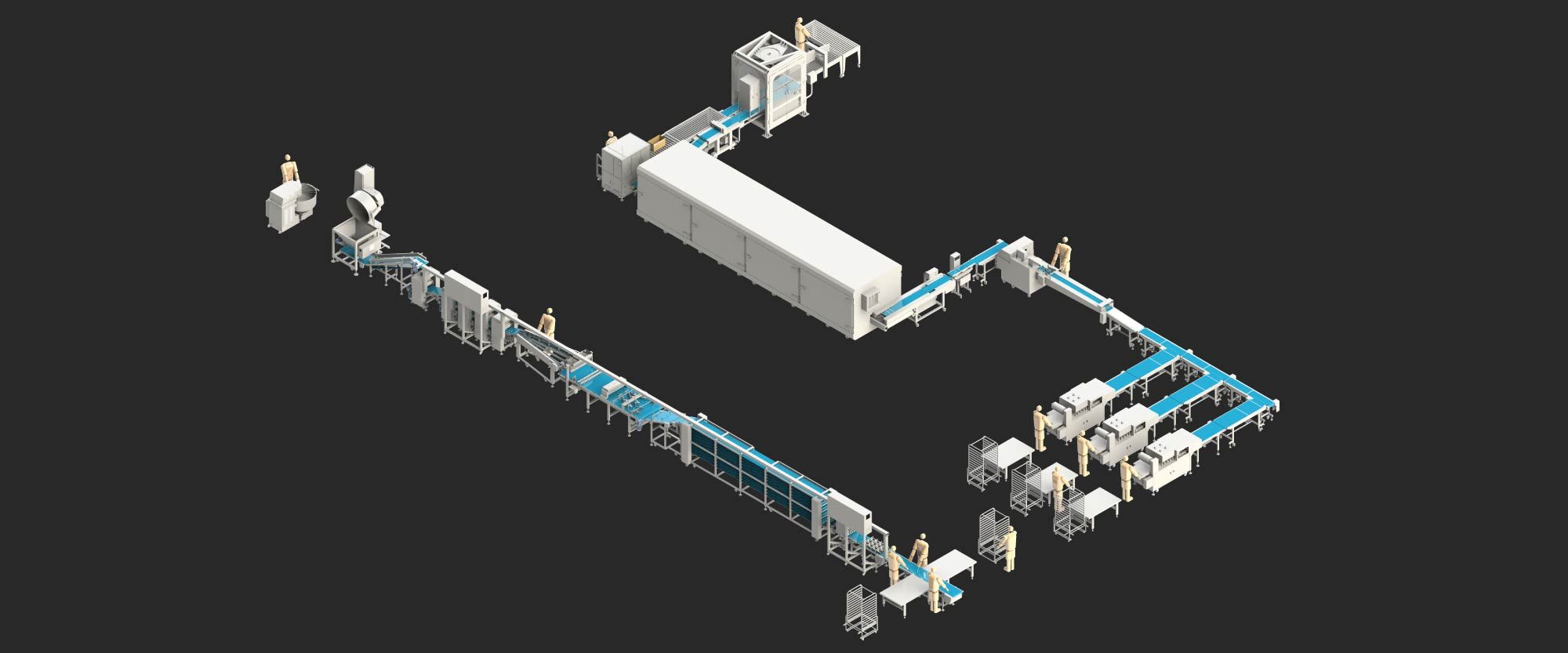

Vad livsmedelsproducenter verkligen behöver: En partner, inte bara en maskinleverantör

ANKO General Manager Richard Ouyang: "Framgångsrik automatisering handlar aldrig om att göra allt på en gång. Det börjar med det första steget som inte kan misslyckas. Vår roll är att överbrygga klyftan mellan utrustning och verkliga produktionsförhållanden. Eftersom livsmedelsproduktion är inneboende komplex, designar vi modulär maskinvara som gör det möjligt för kunder att bygga produktionslinjer successivt—som att sätta ihop ett pussel—samtidigt som man håller automatiseringsinvesteringen kontrollerad och skalbar."

Detta är den roll som en leverantör av livsmedelsmaskiner måste spela idag: inte bara leverera utrustning, utan hjälpa tillverkare att fatta motståndskraftiga produktionsbeslut i en osäker driftsmiljö.

Källa: Richters 2025 Food Sector Study、 OECD Employment Outlook 2025