Deja de luchar con el reclutamiento: maquinaria alimentaria de alta eficiencia para líneas de producción con escasez de mano de obra

Análisis en profundidad: estrategias de automatización prácticas para fabricantes de alimentos que enfrentan escasez de mano de obra|ProductionGuide

09 Jan, 2026Las escasez de mano de obra son estructurales, no temporales. Entre 2024 y 2025, el equipo de ANKO ha visto un aumento significativo en las consultas relacionadas con los desafíos de gestión laboral. Este ya no es un problema regional; es un problema estructural global que afecta tanto a las fábricas de alimentos como a los operadores de servicios de alimentos en cadena. Según el 《Estudio del Sector Alimentario de Richter 2025》, la confianza en el mercado laboral alimentario de EE. UU. cayó al 46%, duplicando la disminución del año anterior. El 《Perspectivas del Empleo de la OCDE 2025》 destaca aún más la creciente presión en economías envejecidas como Japón, Corea del Sur, Italia y Bulgaria, impulsada por cambios demográficos y políticas laborales. Sin embargo, la experiencia de campo de ANKO indica que la mano de obra es solo parte del problema.

La estabilidad de producción es la verdadera prioridad—y el trabajo es solo una variable

Una cadena de restaurantes líder en Filipinas compartió una visión crítica: “La contratación y la retención han sido problemas a largo plazo, pero el verdadero riesgo radica en la estabilidad de los operadores clave. Cuando el personal fundamental cambia, toda la línea de producción debe ajustarse. Incluso con pedidos estables y suficientes materias primas, los horarios de entrega se vuelven impredecibles.”

En un entorno moldeado por la inflación, la escasez de mano de obra y la demanda volátil, los fabricantes de alimentos se enfrentan a una dura realidad: la escasez de mano de obra ya no es un fenómeno temporal, sino un riesgo estructural a largo plazo. Las líneas de producción que dependen en gran medida de trabajadores calificados son altamente vulnerables; la ausencia o transición puede ralentizar o detener por completo la producción.

Riesgo Laboral: Una Crisis que Fuerza un Cambio Estratégico

Las escaseces de mano de obra a menudo se subestiman. A corto plazo, parecen manejables a través de horas extras y reprogramaciones. Sin embargo, con el tiempo, evolucionan hacia un riesgo de producción sistémico. Cuando la estabilidad de la producción depende de individuos específicos, los fabricantes pierden la capacidad de comprometerse con los plazos de entrega, los precios y la flexibilidad de los pedidos. Como señaló un operador: “Durante la temporada alta, no es que no queramos pedidos, es que no podemos garantizar la entrega.”

Esta erosión no aparece inmediatamente en las cifras de ingresos, pero debilita constantemente la credibilidad de la marca y la retención de clientes. Para las fábricas de alimentos pequeñas y medianas, esta es la posición más peligrosa: demasiado grandes para depender de la mano de obra manual, pero demasiado limitadas para absorber una renovación de automatización a gran escala.

Por qué la automatización totalmente integrada a menudo falla en la fabricación de alimentos

Bajo presión laboral, la automatización completa parece ser la solución más rápida. En la práctica, a menudo es la más arriesgada. Una actualización completa de la línea de producción requiere no solo una inversión de capital en equipos de automatización de alimentos, sino también cambios sincronizados en el diseño del flujo de trabajo, los sistemas de gestión y la capacidad de la fuerza laboral.

Cuando cualquiera de estos elementos se retrasa, la utilización del equipo cae drásticamente y la automatización se convierte en una carga operativa en lugar de una ventaja. La mayoría de los proyectos fallidos no son causados por el rendimiento de la máquina, sino por un desajuste entre el ritmo de inversión y la preparación operativa. La automatización exitosa depende de una pregunta clave: ¿Se puede reducir la dependencia laboral sin interrumpir los compromisos de producción actuales?

Un estudio de caso francés: Cuando la automatización avanza más rápido que las operaciones

Un fabricante francés de alimentos congelados que suministra a supermercados locales enfrentó este desafío exacto. Después de invertir fuertemente en equipos años atrás, encontraron cuellos de botella persistentes y recurrieron a ANKO para una reevaluación completa de la producción.

El gerente de la planta admitió: “La automatización en sí no era el problema. Intentamos hacer todo a la vez. Las máquinas llegaron rápidamente, pero nuestros procesos y personas no pudieron seguir el ritmo. Gastamos mucho, pero la producción se desaceleró en lugar de mejorar.”

Si la automatización tiene una secuencia, ¿por dónde debería empezar?

La instalación de equipos, los cambios en el diseño y los ajustes en el flujo de trabajo conllevan un riesgo operativo. Por lo tanto, una estrategia viable de planificación de líneas de producción de alimentos debe ser por fases y centrada en los problemas. La primera prioridad deben ser los procesos que dependen en gran medida de mano de obra calificada, que son difíciles de capacitar de manera consistente y que son menos tolerantes a errores operativos.

La automatización debería inicialmente funcionar en paralelo con el trabajo, no como un reemplazo inmediato. Aunque este enfoque puede no ofrecer un crecimiento de capacidad instantáneo, mejora significativamente la estabilidad de la producción y reduce la dependencia del personal clave.

Por qué la formación suele ser el primer paso de automatización

Para la mayoría de las fábricas de alimentos de tamaño mediano, el objetivo inmediato no es la máxima producción, sino la entrega estable. En esta fase, la automatización debe estabilizar el proceso más frágil. La formación es típicamente el primer nodo crítico. Establece el ritmo para toda la línea de producción; cualquier fluctuación se propaga hacia abajo. El valor de la inversión en esta etapa no es la velocidad, sino la consistencia: garantizar un funcionamiento estable incluso con menos trabajadores, ausencias temporales o rotación de personal.

De la estabilidad a la escala: reduciendo la carga de trabajo físico

Una vez que los procesos centrales pueden soportar la volatilidad laboral, los fabricantes enfrentan picos estacionales y alta rotación. En esta etapa, la automatización se orienta a reducir la carga física de trabajo, particularmente en procesos de preparación repetitivos y que requieren mucha mano de obra.

Si bien estos sistemas pueden no aumentar inmediatamente la producción, mejoran la retención, reducen el riesgo de lesiones y aseguran la operatividad básica durante las escasez de mano de obra.

Por qué las brechas de automatización son más visibles en la etapa de formación

Tomando la producción de empanadillas como ejemplo: A 10,000 piezas por hora, la producción manual típicamente requiere alrededor de 12 trabajadores experimentados. La producción, calidad y consistencia dependen en gran medida del rendimiento individual, excluyendo el trabajo adicional para la preparación. Con una máquina formadora, se puede lograr la misma capacidad con solo dos operadores, una vez que los materiales están preparados. Cada unidad es uniforme en peso, forma y calidad, lo que hace que la producción sea predecible, manejable y más fácil de controlar. El verdadero cambio no es solo la reducción de mano de obra, sino la eliminación de la dependencia estructural de operadores altamente calificados.

A medida que la complejidad del producto aumenta, la brecha se amplía aún más.Para el Lacha Paratha, que implica un laminado, apilamiento y manipulación pesada repetidos, la producción manual requiere un esfuerzo físico sostenido y conlleva un alto riesgo de lesiones y rotación de personal.Con la automatización, se puede mantener una producción estable con aproximadamente diez operadores, reduciendo significativamente el riesgo operativo y el costo de gestión.(Estudios de Caso de Lacha Paratha)

Según el equipo de ventas europeo de ANKO, la señal del mercado es clara: los fabricantes de alimentos que no logren estabilizar sus procesos fundamentales en un plazo de dos años tendrán dificultades para escalar la producción, asegurar nuevos clientes o lanzar nuevos productos. El verdadero riesgo no son los equipos obsoletos, sino las líneas de producción que dependen en exceso de individuos específicos sin un respaldo viable.

Estabilizar primero—solo entonces la expansión tiene sentido

La capacidad de escalado solo aporta valor una vez que los procesos anteriores son estables y el ritmo de producción es predecible. En ese momento, la automatización posterior—como la organización de bandejas, el empaquetado, la congelación y la inspección de calidad—puede aprovechar completamente sus beneficios en consistencia y reducción de errores. Esta fase se aplica típicamente a fábricas de alimentos medianas a grandes con volúmenes de producción más altos y requisitos más estrictos para el almacenamiento, la logística y la fiabilidad en la entrega.

Solo después de lograr la estabilidad estructural las empresas deben evaluar la automatización avanzada y la optimización de procesos basada en IoT. Estos sistemas exigen una mayor inversión y madurez operativa. Su propósito ya no es resolver la escasez de mano de obra, sino mejorar la eficiencia en la toma de decisiones y la competitividad a largo plazo.

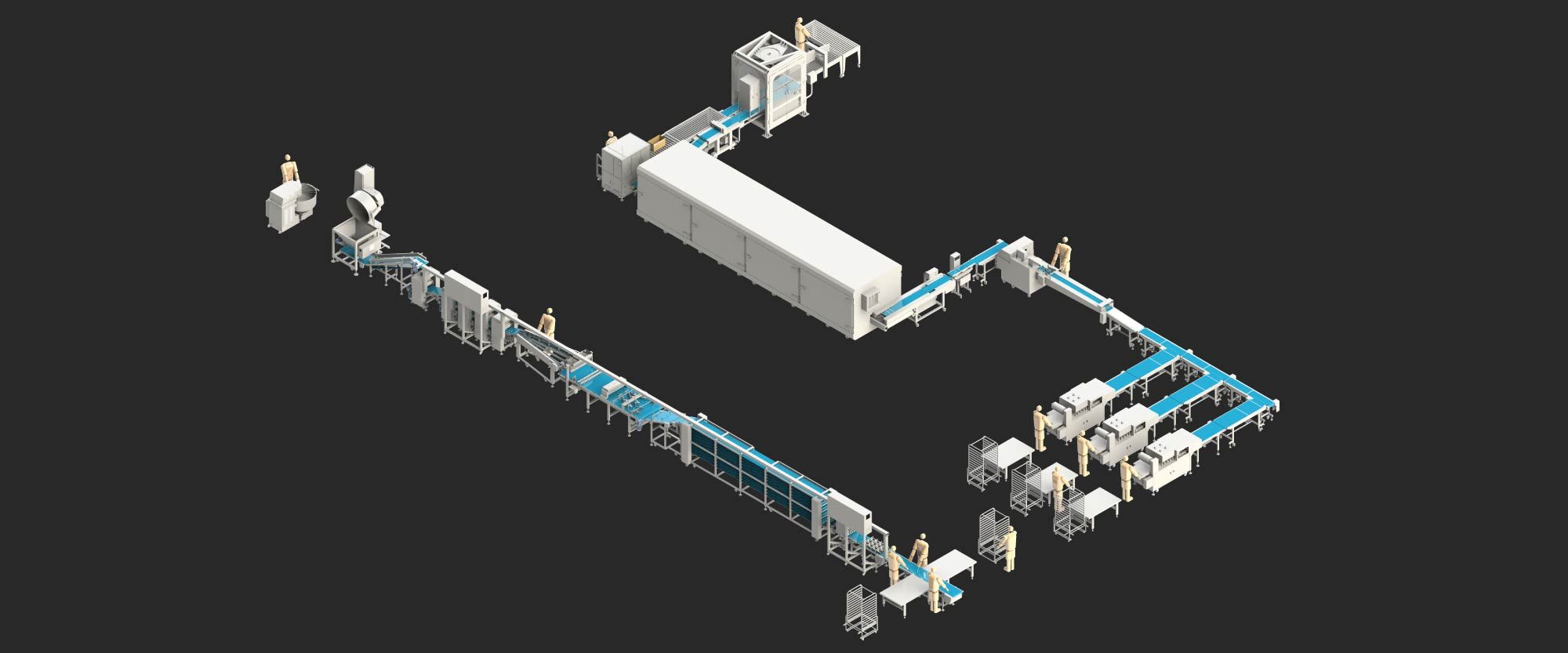

Lo que los fabricantes de alimentos realmente necesitan: un socio, no solo un proveedor de máquinas

ANKO El Gerente General Richard Ouyang: “La automatización exitosa nunca se trata de hacerlo todo de una vez. Comienza con el primer paso que no puede fallar. Nuestro papel es cerrar la brecha entre el equipo y las condiciones reales de producción. Debido a que la fabricación de alimentos es inherentemente compleja, diseñamos maquinaria modular que permite a los clientes construir líneas de producción de manera progresiva—como armar un rompecabezas—mientras mantenemos la inversión en automatización controlada y escalable.”

Este es el papel que un proveedor de maquinaria alimentaria debe desempeñar hoy: no solo entregar equipos, sino ayudar a los fabricantes a tomar decisiones de producción resilientes en un entorno operativo incierto.

Fuente: Estudio del Sector Alimentario 2025 de Richter、 Perspectivas del Empleo de la OCDE 2025