Спрете да се борите с наемането: Високоефективни хранителни машини за производствени линии с недостиг на работна ръка

Дълбочинен анализ: Практически стратегии за автоматизация за производители на храни, изправени пред недостиг на работна ръка|ProductionGuide

09 Jan, 2026Недостигът на работна сила е структурен, а не временно явление. Между 2024 и 2025 година, екипът на ANKO е забелязал рязко увеличение на запитванията, свързани с предизвикателствата в управлението на труда. Това вече не е регионален проблем - това е глобален структурен проблем, който засяга както хранителните фабрики, така и операторите на вериги за хранителни услуги. Според 《Изследването на хранителния сектор на Рихтер за 2025 г.》, доверието в пазара на труда в хранителния сектор в САЩ е спаднало до 46%, удвоявайки спада от предходната година. Докладът 《OECD Employment Outlook 2025》 допълнително подчертава нарастващото напрежение в стареещите икономики като Япония, Южна Корея, Италия и България, предизвикано от демографски промени и трудови политики. Въпреки това, опитът на ANKO показва, че трудът е само част от проблема.

Стабилността на производството е истинският приоритет - а трудът е само една променлива

Водеща верига ресторанти на Филипините сподели критично прозрение: "Наемането и задържането на персонал са дългосрочни проблеми, но истинският риск се крие в стабилността на ключовите оператори. Когато основният персонал се променя, цялата производствена линия трябва да бъде коригирана. Дори при стабилни поръчки и достатъчни суровини, графиците за доставка стават непредсказуеми."

В среда, оформена от инфлация, недостиг на работна сила и променливо търсене, производителите на храни се сблъскват с трудна истина: недостигът на работна сила вече не е временно явление, а по-скоро дългосрочен структурен риск. Производствените линии, които разчитат в голяма степен на квалифицирани работници, са изключително уязвими - отсъствието или преходът могат да забавят или напълно да спрат производството.

Рискове на труда: Кризисна ситуация, която налага стратегически промени

Недостигът на работна сила често е подценяван. В краткосрочен план изглежда управляем чрез извънреден труд и пренасрочване. С времето обаче те се развиват в системен производствен риск. Когато стабилността на производството зависи от конкретни индивиди, производителите губят способността да се ангажират с времеви графици за доставка, цени и гъвкавост на поръчките. Както отбеляза един оператор: "По време на пиковия сезон не е, че не искаме поръчки - не можем да гарантираме доставка."

Тази ерозия не се появява веднага в приходите, но постепенно отслабва доверието в марката и задържането на клиенти. За малките и средни хранителни фабрики това е най-опасната позиция: твърде големи, за да разчитат на ръчен труд, но твърде ограничени, за да поемат цялостна автоматизация.

Защо напълно интегрираната автоматизация често се проваля в производството на храни

Под натиска на труда, пълната автоматизация изглежда като най-бързото решение. На практика, тя често е и най-рискованата. Пълното обновление на производствената линия изисква не само капиталови инвестиции в оборудване за автоматизация на храните, но и синхронизирани промени в дизайна на работния процес, управленските системи и способностите на работната сила.

Когато някой от тези елементи изостане, използването на оборудването рязко спада и автоматизацията става оперативно бреме, а не предимство. Повечето неуспешни проекти не се дължат на производителността на машините, а на несъответствие между темпа на инвестициите и оперативната готовност. Успешната автоматизация зависи от един ключов въпрос: Може ли зависимостта от труда да бъде намалена, без да се нарушават текущите производствени ангажименти?

Френско проучване на случай: Когато автоматизацията се движи по-бързо от операциите

Френски производител на замразени храни, който доставя на местни супермаркети, се сблъска с точно това предизвикателство. След като инвестира значително в оборудване години по-рано, те срещнаха постоянни задръствания и се обърнаха към ANKO за пълна преоценка на производството.

Мениджърът на завода призна: "Автоматизацията сама по себе си не беше проблемът. Опитахме се да направим всичко наведнъж. Машините пристигнаха бързо, но нашите процеси и хора не можеха да се справят. Изразходвахме много, но производството се забави вместо да се подобри."

Ако автоматизацията има последователност, откъде трябва да започне?

Инсталирането на оборудване, промени в разположението и корекции в работния процес носят оперативен риск. Следователно, жизнеспособната стратегия за планиране на производствена линия за храни трябва да бъде поетапна и фокусирана върху проблемите. Първият приоритет трябва да бъдат процесите, които са силно зависими от квалифициран труд, трудни за последователно обучение и най-малко толерантни към оперативни грешки.

Автоматизацията първоначално трябва да работи паралелно с труда, а не като незабавна замяна. Въпреки че този подход може да не осигури мигновен растеж на капацитета, той значително подобрява стабилността на производството и намалява зависимостта от ключовия персонал.

Защо формирането обикновено е първата стъпка в автоматизацията

За повечето средно големи хранителни фабрики непосредствената цел не е максимално производство - а стабилна доставка. В тази фаза автоматизацията трябва да стабилизира най-крехкия процес. Формирането обикновено е първият критичен възел. То задава темпото на цялата производствена линия; всяка колебание се прехвърля надолу по веригата. Стойността на инвестицията в тази фаза не е скорост, а последователност - осигуряване на стабилна работа дори с по-малко работници, временно отсъствие или ротация на персонала.

От стабилност до мащаб: Намаляване на физическото натоварване

След като основните процеси могат да устоят на волатилността на труда, производителите се сблъскват със сезонни върхове и висока текучество. На този етап автоматизацията се насочва към намаляване на физическото натоварване, особено в повтарящи се, трудоемки подготовителни процеси.

Докато тези системи може да не увеличат незабавно производството, те подобряват задържането, намаляват риска от наранявания и осигуряват основна работоспособност по време на недостиг на работна сила.

Защо пропуските в автоматизацията са най-видими в етапа на формиране

Вземайки производството на пелмени за пример: При 10 000 броя на час, ръчната продукция обикновено изисква около 12 опитни работници. Изходът, качеството и последователността са силно зависими от индивидуалната производителност - без да се включва допълнителен труд за подготовка. С формираща машина същата производителност може да се постигне само с двама оператори, след като материалите са подготвени. Всяка единица е еднаква по тегло, форма и качество, което прави производството предсказуемо, управляемо и по-лесно за контрол. Истинската промяна не е само намаляване на труда, а премахване на структурната зависимост от високо квалифицирани оператори.

С увеличаването на сложността на продукта, разликата се разширява допълнително.За Лача Парата, която включва повторно разточване, наслояване и тежка обработка, ръчната продукция изисква продължителен физически труд и носи висок риск от наранявания и текучество.С автоматизация стабилното производство може да се поддържа с приблизително десет оператори, значително намалявайки оперативния риск и разходите за управление.(Казуси за Lacha Paratha)

Според европейския търговски екип на ANKO, пазарният сигнал е ясен: производителите на храни, които не успеят да стабилизират основните си процеси в рамките на две години, ще имат трудности да увеличат производството, да осигурят нови клиенти или да пуснат нови продукти. Истинският риск не е остарялото оборудване, а производствените линии, които са прекалено зависими от конкретни индивиди без жизнеспособна резервна опция.

Стабилизирайте първо—само тогава разширението има смисъл

Увеличаването на капацитета носи стойност само когато горните процеси са стабилни и производственият ритъм е предсказуем. В този момент, автоматизацията на долните процеси - като подреждане на тави, опаковане, замразяване и инспекция на качеството - може напълно да реализира своите предимства в последователността и намаляването на грешките. Тази фаза обикновено се отнася за средни до големи хранителни фабрики с по-високи обеми на производство и по-строги изисквания за съхранение, логистика и надеждност на доставките.

Само след като бъде постигната структурна стабилност, компаниите трябва да оценят напредналата автоматизация и оптимизация на процесите, базирана на IoT. Тези системи изискват по-високи инвестиции и оперативна зрялост. Целта им вече не е да решават недостига на работна сила, а да подобрят ефективността на вземането на решения и дългосрочната конкурентоспособност.

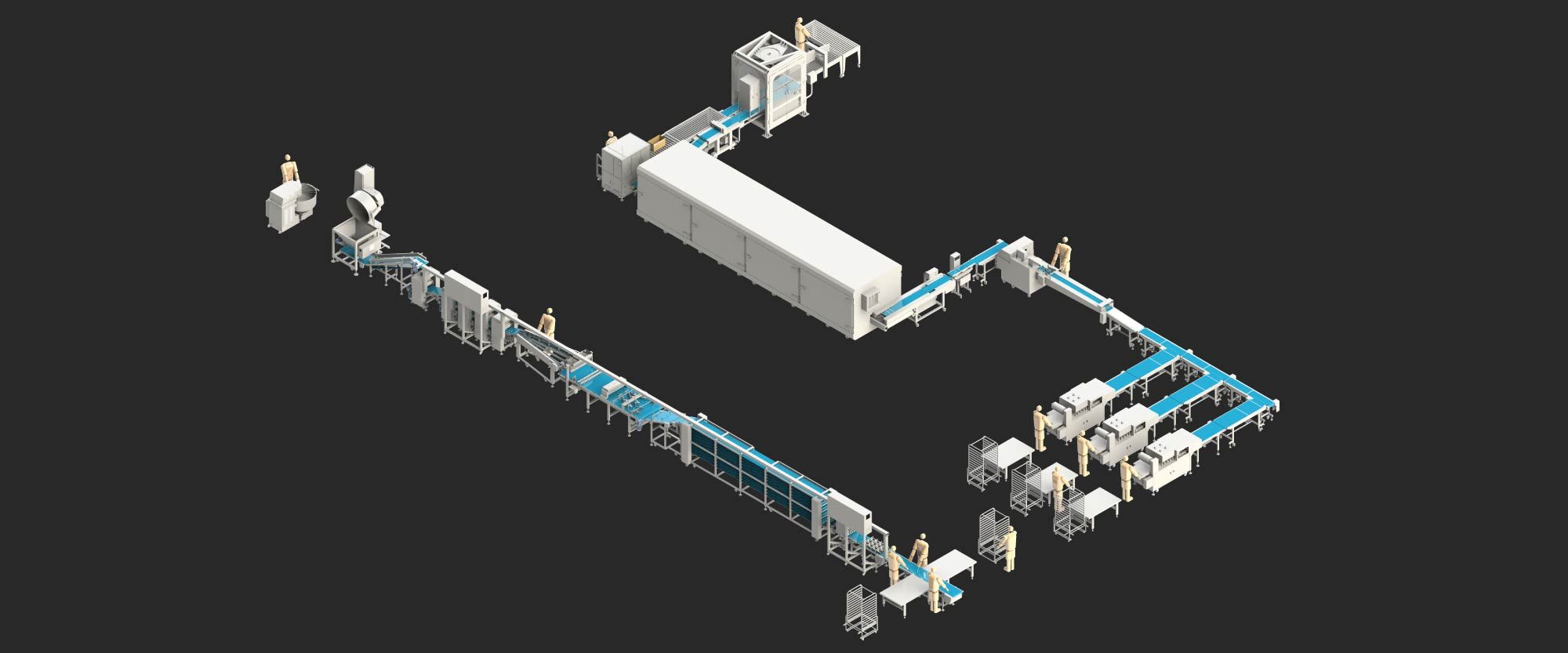

Какво наистина имат нужда производителите на храни: партньор, а не просто доставчик на машини

ANKO Генерален мениджър Ричард Оуянг: "Успешната автоматизация никога не е свързана с правенето на всичко наведнъж. Тя започва с първата стъпка, която не може да се провали. Нашата роля е да запълним пропастта между оборудването и реалните производствени условия. Поради факта, че производството на храни е по същество сложно, ние проектираме модулни машини, които позволяват на клиентите да изграждат производствени линии постепенно - като сглобяване на пъзел - докато инвестицията в автоматизацията остава контролирана и мащабируема."

Това е ролята, която доставчикът на хранителни машини трябва да играе днес: не само да доставя оборудване, а и да помага на производителите да вземат устойчиви производствени решения в несигурна оперативна среда.

Източник: Изследване на хранителния сектор на Рихтер за 2025 г.、 Перспективи за заетостта на ОИСР за 2025 г.