Süvaanalüüs: praktilised automatiseerimisstrateegiad toidutootjatele, kes seisavad silmitsi tööjõupuudusega|Tootmisjuhend

09 Jan, 2026Tööjõu puudus on struktuurne, mitte ajutine. Aastatel 2024 ja 2025 on ANKO meeskond märganud teravat kasvu tööjõu juhtimise väljakutsetega seotud päringutes. See ei ole enam regionaalne probleem - see on globaalne struktuurne probleem, mis mõjutab nii toidutehaseid kui ka toiduteenuse operaatoreid. Vastavalt 《Richteri 2025. aasta toidusektori uuringule》 langes usaldus USA toidutööstuse tööturul 46% -ni, kahekordistades eelmisel aastal toimunud languse. 《OECD tööjõu väljavaade 2025》 rõhutab veelgi kasvavat survet vananevates majandustes, nagu Jaapan, Lõuna-Korea, Itaalia ja Bulgaaria, mida juhivad demograafilised muutused ja tööjõupoliitikad. Kuid ANKO kogemus näitab, et tööjõud on vaid osa probleemist.

Tootmise stabiilsus on tõeline prioriteet—ja tööjõud on vaid üks muutuja

Filipiinide juhtiv restoranikett jagas olulist teadet: "Töötajate värbamine ja hoidmine on olnud pikaajalised probleemid, kuid tõeline risk peitub võtmeoperaatorite stabiilsuses. Kui põhimeeskond muutub, tuleb kogu tootmisliin kohandada. Isegi stabiilsete tellimuste ja piisavate toorainete korral muutuvad tarneajad ettearvamatuks."

Inflatsiooni, tööjõupuuduse ja volatiilse nõudluse kujundatud keskkonnas seisavad toiduainetööstuse tootjad silmitsi raske tõega: tööjõupuudus ei ole enam ajutine nähtus, vaid pigem pikaajaline struktuurne risk. Tootmisliinid, mis sõltuvad tugevalt oskustöölisest, on äärmiselt haavatavad - puudumine või üleminek võib aeglustada või täielikult peatada tootmise.

Tööohutuse risk: kriis, mis sunnib strateegilist muutust

Tööjõu puudujääke alahinnatakse sageli. Lühiajaliselt näivad need olevat hallatavad ületundide ja ümberplaneerimise kaudu. Aja jooksul muutuvad need aga süsteemseks tootmisriskiks. Kui tootmisstabiilsus sõltub konkreetsetest isikutest, kaotavad tootjad võime lubada tarnetähtaegu, hinnakujundust ja tellimuste paindlikkust. Nagu üks operaator märkis: "Tipphooajal ei ole see, et me ei tahaks tellimusi - me ei saa tarnet garanteerida."

See erosioon ei kajastu kohe tuludes, kuid see nõrgestab järk-järgult brändi usaldusväärsust ja klientide hoidmist. Väikeste ja keskmise suurusega toidutehaste jaoks on see kõige ohtlikum positsioon: liiga suur, et toetuda käsitööle, kuid liiga piiratud, et taluda täielikku automatiseerimise üleviimist.

Miks täielikult integreeritud automatiseerimine toiduainete tootmises sageli ebaõnnestub

Tööjõu surve all näib täielik automatiseerimine olevat kiireim lahendus. Praktikas on see sageli ka riskantseim. Täielik tootmisliini uuendamine nõuab mitte ainult kapitaliinvesteeringut toidu automatiseerimise seadmetesse, vaid ka sünkroonitud muudatusi töövoo kujunduses, juhtimissüsteemides ja töötajate võimekuses.

Kui ükskõik milline neist elementidest jääb maha, langeb seadmete kasutus järsult ja automatiseerimine muutub operatiivseks koormaks, mitte eelisteks. Enamik ebaõnnestunud projekte ei tulene masinate jõudlusest, vaid investeerimistempo ja operatiivsete valmiduste vahelisest sobimatust. Edukas automatiseerimine sõltub ühest peamisest küsimusest: Kas tööjõu sõltuvust saab vähendada, segamata praeguseid tootmis kohustusi?

Prantsuse juhtumiuuring: Kui automatiseerimine liigub kiiremini kui operatsioonid

Prantsuse külmutatud toidu tootja, kes varustab kohalikke supermarketeid, seisis silmitsi just selle väljakutsega. Pärast varasemaid suuri investeeringuid seadmetesse, kogesid nad pidevaid kitsaskohti ja pöördusid ANKO poole, et teha täielik tootmise ümberhindamine.

Tehase juht tunnistas: "Automatiseerimine ise ei olnud probleem. Proovisime teha kõike korraga. Masinad saabusid kiiresti, kuid meie protsessid ja inimesed ei suutnud sammu pidada. Kulutasime palju, kuid tootmine aeglustus, mitte ei paranenud."

Kui automatiseerimisel on järjestus, kust peaks see alustama?

Seadmete paigaldamine, paigutuse muutmine ja töövoo kohandamine toovad endaga kaasa operatiivriski. Seetõttu peab toidu tootmisliini planeerimise strateegia olema etappide kaupa ja probleemikeskne. Esimene prioriteet peaks olema protsessid, mis sõltuvad tugevalt kvalifitseeritud tööjõust, on keerulised järjepidevalt koolitada ja taluvad kõige vähem operatiivvigu.

Automatiseerimine peaks alguses toimuma paralleelselt tööjõuga, mitte kohese asendajana. Kuigi see lähenemine ei pruugi pakkuda kohest tootmisvõimekuse kasvu, parandab see oluliselt tootmisstabiilsust ja vähendab sõltuvust võtmeisikust.

Miks on vormimine tavaliselt esimene automatiseerimise samm

Enamik keskmise suurusega toidutehaseid ei püüdle kohe maksimaalse tootmise poole, vaid stabiilse tarnimise poole. Selles etapis peaks automatiseerimine stabiliseerima kõige hapramat protsessi. Vormimine on tavaliselt esimene kriitiline sõlm. See määrab kogu tootmisliini tempo; iga kõikumine kajastub allavoolu. Selle etapi investeeringu väärtus ei ole kiirus, vaid järjepidevus—tagades stabiilse töö isegi vähemate töötajate, ajutiste puudumiste või töötajate vahetuse korral.

Stabiilsusest skaalale: füüsilise töökoormuse vähendamine

Kui põhiprotsessid suudavad taluda tööjõu kõikumisi, seisavad tootjad silmitsi hooajaliste tippude ja kõrge töötajate voolavusega. Sel etapil suunatakse automatiseerimine füüsilise töökoormuse vähendamisele, eriti korduvates, töömahukates ettevalmistusprotsessides.

Kuigi need süsteemid ei pruugi kohe tootmist suurendada, parandavad need töötajate hoidmist, vähendavad vigastuste riski ja tagavad põhitaseme töövõime, kui tööjõud on puudulik.

Miks automatiseerimise puudujäägid on kõige nähtavamad vormimisetapis

Dumplite tootmise näitena: 10 000 tükki tunnis vajab käsitöö tavaliselt umbes 12 kogenud töötajat. Väljund, kvaliteet ja järjepidevus sõltuvad suuresti individuaalsest sooritusest - välja arvatud ettevalmistamiseks vajalik täiendav töö. Formimismasinaga saab sama võimsuse saavutada vaid kahe operaatoriga, kui materjalid on ette valmistatud. Iga üksus on ühtlane kaalult, kujult ja kvaliteedilt, muutes tootmise ennustatavaks, hallatavaks ja kergemini kontrollitavaks. Tõeline muutus ei seisne ainult tööjõu vähendamises, vaid ka struktuurse sõltuvuse kaotamises kõrgelt kvalifitseeritud operaatoritest.

Kuna toote keerukus suureneb, laieneb vahe veelgi.Lacha Paratha valmistamine, mis hõlmab korduvat rullimist, kihistamist ja tugevat käsitsemist, nõuab käsitööna pidevat füüsilist tööd ning sellega kaasnevad kõrged vigastuste ja töötajate voolavuse riskid.Automatiseerimisega saab stabiilset tootmist hoida umbes kümne operaatoriga, mis vähendab oluliselt tegevusriski ja juhtimiskulusid.(Lacha Paratha juhtumiuuringud)

Vastavalt ANKO Euroopa müügimeeskonna sõnumile on turu signaal selge: toiduainete tootjad, kes ei suuda oma põhiprotsesse kahe aasta jooksul stabiliseerida, peavad tootmise suurendamisel, uute klientide leidmisel või uute toodete turuletoomisel raskusi. Tõeline risk ei seisne vananenud seadmetes, vaid tootmisliinides, mis on liiga sõltuvad konkreetsetest isikutest, kellel ei ole toimivat varu.

Stabiliseerige esmalt—ainult siis on laienemine mõttekas

Mõõtmisvõimekus toob väärtust ainult siis, kui ülemised protsessid on stabiilsed ja tootmisrütm on ennustatav. Sel hetkel saavad allavoolu automatiseerimine—nagu trayde paigutamine, pakendamine, külmutamine ja kvaliteedikontroll—täielikult realiseerida oma eeliseid järjepidevuses ja vigade vähendamises. See etapp kehtib tavaliselt keskmise kuni suurte toidutehaste kohta, millel on suuremad tootmismahud ja rangemad nõuded ladustamise, logistika ja kohaletoimetamise usaldusväärsuse osas.

Ainult pärast struktuurse stabiilsuse saavutamist peaksid ettevõtted hindama edasijõudnud automatiseerimist ja IoT-põhiseid protsesside optimeerimist. Need süsteemid nõuavad suuremat investeeringut ja operatiivset küpsust. Nende eesmärk ei ole enam tööjõu puuduse lahendamine, vaid otsuste tegemise efektiivsuse ja pikaajalise konkurentsivõime parandamine.

Mida toidu tootjad tõeliselt vajavad: partner, mitte ainult masinate tarnija

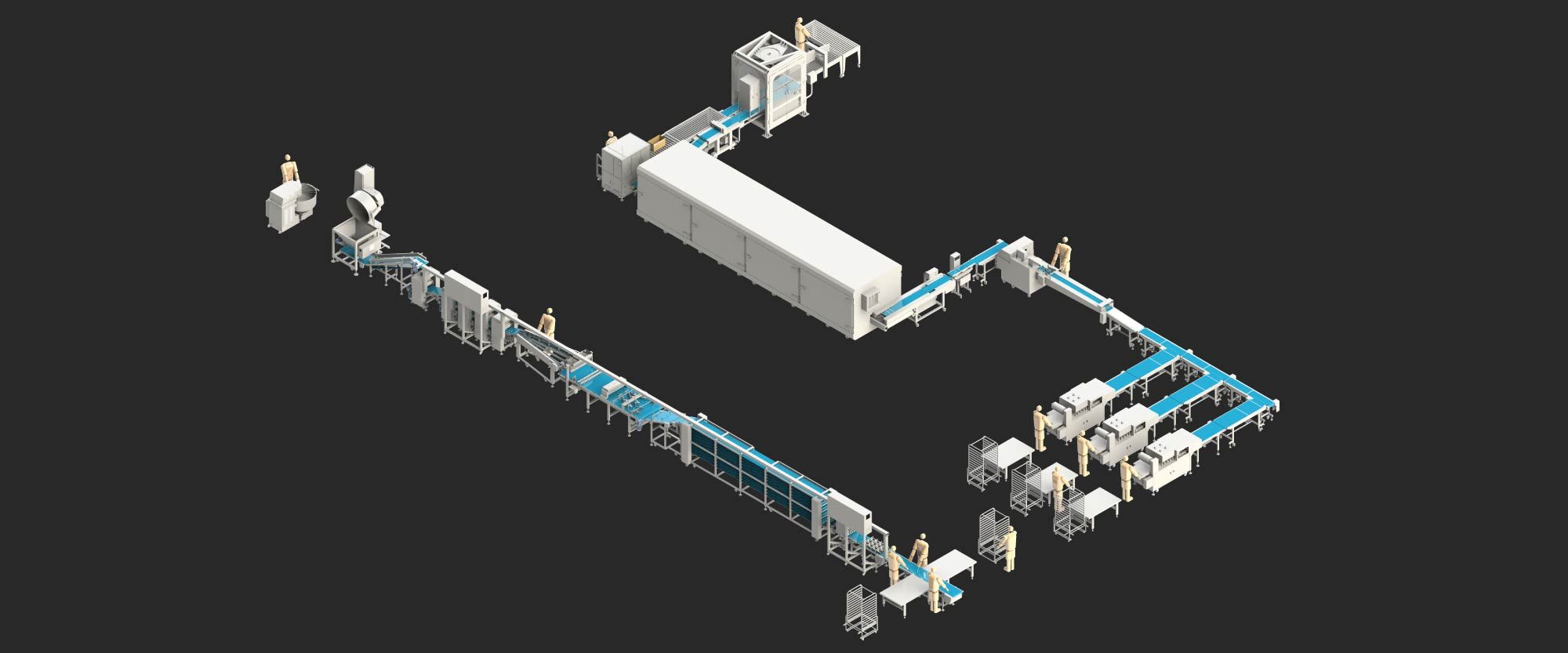

ANKO Peadirektor Richard Ouyang: "Edukas automatiseerimine ei seisne kunagi kõike korraga tegemises. See algab esimesest sammust, mis ei tohi ebaõnnestuda. Meie roll on luua sild seadmete ja tegelike tootmisolude vahel. Kuna toidu tootmine on olemuselt keeruline, projekteerime me modulaarseid masinaid, mis võimaldavad klientidel tootmisliine järk-järgult ehitada - nagu pusle kokkupanek - samal ajal kui automatiseerimise investeeringud on kontrollitud ja skaleeritavad."

See on roll, mida toidutehnika tarnija peab täna mängima: mitte ainult seadmete tarnimine, vaid ka tootjate abistamine vastupidavate tootmisotsuste tegemisel ebakindlas tegevuskeskkonnas.

Allikas: Richteri 2025. aasta toidusektori uuring、 OECD tööalase tegevuse ülevaade 2025