Перестаньте бороться с набором персонала: высокоэффективное пищевое оборудование для производственных линий с нехваткой рабочей силы

Глубокий анализ: практические стратегии автоматизации для производителей продуктов питания, сталкивающихся с нехваткой рабочей силы|ProductionGuide

09 Jan, 2026Дефицит рабочей силы является структурным, а не временным. В период с 2024 по 2025 год команда ANKO наблюдала резкий рост запросов, связанных с проблемами управления трудом. Это больше не региональная проблема — это глобальная структурная проблема, затрагивающая как пищевые фабрики, так и операторов цепочки общественного питания. Согласно 《Исследованию сектора продуктов питания Рихтера 2025 года》, доверие к рынку труда в пищевой промышленности США упало до 46%, что вдвое превышает снижение по сравнению с предыдущим годом. В 《Перспективах занятости ОЭСР 2025》 дополнительно подчеркивается нарастающее давление в стареющих экономиках, таких как Япония, Южная Корея, Италия и Болгария, вызванное демографическими изменениями и трудовой политикой. Однако полевой опыт ANKO показывает, что труд является лишь частью проблемы.

Стабильность производства является настоящим приоритетом, а труд — лишь одной из переменных.

Ведущая сеть ресторанов на Филиппинах поделилась важным мнением: "Найм и удержание сотрудников были долгосрочными проблемами, но настоящий риск заключается в стабильности ключевых операторов. Когда меняется основной персонал, вся производственная линия должна быть скорректирована. Даже при стабильных заказах и достаточном количестве сырья графики поставок становятся непредсказуемыми."

В условиях, сформированных инфляцией, нехваткой рабочей силы и нестабильным спросом, производители продуктов питания сталкиваются с жестокой правдой: нехватка рабочей силы больше не является временным явлением, а представляет собой долгосрочный структурный риск. Производственные линии, которые сильно зависят от квалифицированных работников, крайне уязвимы — отсутствие или переход могут замедлить или полностью остановить производство.

Трудовой риск: Кризис, который заставляет менять стратегию

Недостаток рабочей силы часто недооценивается. В краткосрочной перспективе они кажутся управляемыми за счет переработок и переноса графиков. Однако со временем они превращаются в системный производственный риск. Когда стабильность производства зависит от конкретных людей, производители теряют возможность гарантировать сроки доставки, цены и гибкость заказов. Как отметил один оператор: "В разгар сезона дело не в том, что мы не хотим заказы — мы не можем гарантировать доставку."

Это эрозия не проявляется немедленно в показателях дохода, но она постепенно ослабляет доверие к бренду и удержание клиентов. Для малых и средних пищевых фабрик это самая опасная позиция: слишком большие, чтобы полагаться на ручной труд, но слишком ограниченные, чтобы поглотить полную автоматизацию.

Почему полностью интегрированная автоматизация часто терпит неудачу в производстве продуктов питания

Под давлением труда полная автоматизация кажется самым быстрым решением. На практике это часто оказывается самым рискованным. Полная модернизация производственной линии требует не только капитальных вложений в оборудование для автоматизации пищевой промышленности, но и синхронизированных изменений в проектировании рабочих процессов, системах управления и возможностях рабочей силы.

Когда любой из этих элементов отстает, использование оборудования резко падает, и автоматизация становится операционным бременем, а не преимуществом. Большинство неудачных проектов не вызваны производительностью машин, а несоответствием между темпом инвестиций и готовностью к эксплуатации. Успешная автоматизация зависит от одного ключевого вопроса: можно ли снизить зависимость от труда, не нарушая текущие производственные обязательства?

Французское исследование: когда автоматизация движется быстрее, чем операции

Французский производитель замороженных продуктов, поставляющий местные супермаркеты, столкнулся с этой самой проблемой. После значительных инвестиций в оборудование несколько лет назад они столкнулись с постоянными узкими местами и обратились к ANKO для полной переоценки производства.

Менеджер завода признал: "Автоматизация сама по себе не была проблемой. Мы пытались сделать все сразу. Оборудование пришло быстро, но наши процессы и люди не смогли справиться. Мы потратили много денег, но производство замедлилось вместо того, чтобы улучшиться."

Если автоматизация имеет последовательность, с чего ей начать?

Установка оборудования, изменения в планировке и корректировки рабочего процесса все несут операционные риски. Следовательно, жизнеспособная стратегия планирования производственной линии продуктов питания должна быть поэтапной и ориентированной на решение проблем. Первым приоритетом должны быть процессы, которые сильно зависят от квалифицированного труда, трудны для постоянного обучения и наименее терпимы к операционным ошибкам.

Автоматизация должна изначально работать параллельно с трудозатратами, а не быть немедленной заменой. Хотя этот подход может не обеспечить мгновенный рост мощности, он значительно улучшает стабильность производства и снижает зависимость от ключевого персонала.

Почему формирование обычно является первым шагом автоматизации

Для большинства средних пищевых фабрик непосредственной целью является не максимальная производительность, а стабильная доставка. На этом этапе автоматизация должна стабилизировать самый уязвимый процесс. Формование обычно является первым критически важным узлом. Оно задает темп для всей производственной линии; любое колебание сказывается на последующих этапах. Ценность инвестиций на этом этапе заключается не в скорости, а в последовательности — обеспечении стабильной работы даже при меньшем количестве работников, временных отсутствиях или ротации персонала.

От стабильности к масштабированию: снижение физической нагрузки на труд

Когда основные процессы могут выдерживать колебания рабочей силы, производители сталкиваются с сезонными пиками и высокой текучестью кадров. На этом этапе автоматизация смещается в сторону снижения физической нагрузки, особенно в повторяющихся, трудоемких процессах подготовки.

Хотя эти системы могут не сразу увеличить объем производства, они улучшают удержание сотрудников, снижают риск травм и обеспечивают базовую работоспособность в условиях нехватки рабочей силы.

Почему разрывы в автоматизации наиболее заметны на этапе формирования

В качестве примера производства пельменей: при скорости 10 000 штук в час ручное производство обычно требует около 12 опытных работников. Выход, качество и последовательность в значительной степени зависят от индивидуальной производительности — исключая дополнительные затраты на подготовку. С помощью формовочной машины ту же мощность можно достичь всего с двумя операторами, как только материалы будут подготовлены. Каждое изделие одинаково по весу, форме и качеству, что делает производство предсказуемым, управляемым и более легким для контроля. Истинный сдвиг заключается не только в сокращении рабочей силы, но и в устранении структурной зависимости от высококвалифицированных операторов.

По мере увеличения сложности продукта разрыв становится еще больше.Для Лача Параты, которая включает в себя многократное раскатывание, укладку и интенсивную обработку, ручное производство требует постоянного физического труда и связано с высоким риском травм и текучести кадров.С помощью автоматизации стабильное производство может поддерживаться с примерно десятью операторами, что значительно снижает операционные риски и затраты на управление.(Примеры из практики по лепешкам Лача Паратха)

Согласно команде по продажам в Европе компании ANKO, рыночный сигнал ясен: производители продуктов питания, которые не смогут стабилизировать свои основные процессы в течение двух лет, будут испытывать трудности с увеличением производства, привлечением новых клиентов или запуском новых продуктов. Реальный риск заключается не в устаревшем оборудовании, а в производственных линиях, которые чрезмерно зависят от конкретных людей без жизнеспособной замены.

Сначала стабилизируйте — только тогда расширение имеет смысл

Масштабирование мощности приносит ценность только тогда, когда процессы на верхнем уровне стабильны, а производственный ритм предсказуем. В этот момент автоматизация на нижнем уровне — такая как укладка подносов, упаковка, заморозка и контроль качества — может полностью реализовать свои преимущества в консистентности и снижении ошибок. Эта фаза обычно применяется к средним и крупным пищевым заводам с более высокими объемами производства и более строгими требованиями к хранению, логистике и надежности доставки.

Только после достижения структурной стабильности компании должны оценить возможности продвинутой автоматизации и оптимизации процессов на основе Интернета вещей. Эти системы требуют больших инвестиций и операционной зрелости. Их цель больше не заключается в решении проблемы нехватки рабочей силы, а в повышении эффективности принятия решений и долгосрочной конкурентоспособности.

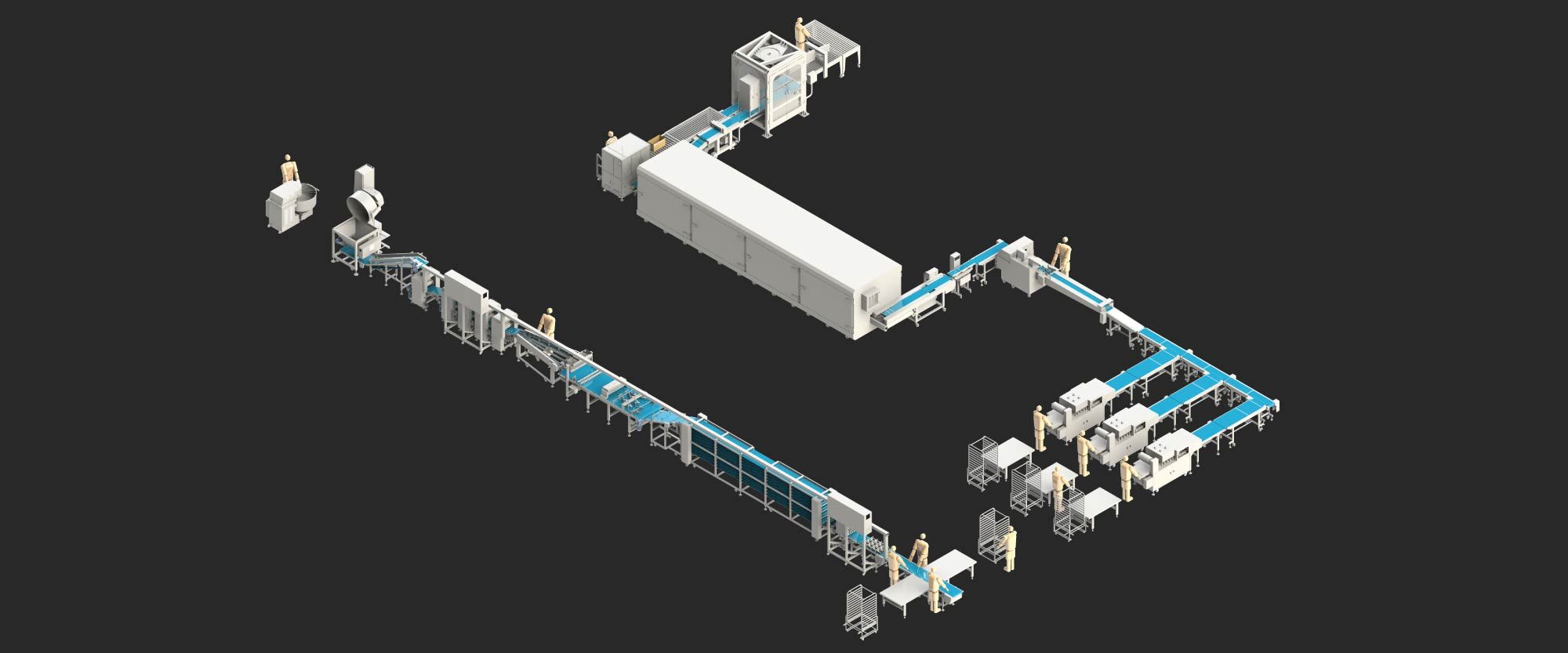

Что действительно нужно производителям продуктов питания: партнер, а не просто поставщик машин

ANKO Генеральный директор Ричард Оуянг: "Успешная автоматизация никогда не заключается в том, чтобы сделать все сразу. Она начинается с первого шага, который не может потерпеть неудачу. Наша роль заключается в том, чтобы преодолеть разрыв между оборудованием и реальными производственными условиями. Поскольку производство продуктов питания по своей природе сложно, мы разрабатываем модульные машины, которые позволяют клиентам постепенно строить производственные линии — как сборка пазла — при этом контролируя и масштабируя инвестиции в автоматизацию."

Сегодня роль поставщика пищевого оборудования заключается не только в поставке оборудования, но и в помощи производителям в принятии устойчивых производственных решений в условиях неопределенной операционной среды.

Источник: Исследование продовольственного сектора Рихтера 2025、 Перспективы занятости ОЭСР 2025