詳細分析:労働力不足に直面する食品メーカーのための実用的な自動化戦略|ProductionGuide

09 Jan, 2026労働力不足は一時的なものではなく、構造的なものです。 2024年から2025年の間に、ANKOチームは労働管理の課題に関する問い合わせが急増しました。 これはもはや地域の問題ではなく、食品工場やチェーンのフードサービス業者に影響を与えるグローバルな構造的問題です。 《リヒターの2025年食品セクター研究》によると、アメリカの食品労働市場に対する信頼は46%に低下し、前年の減少幅の2倍になりました。 《OECD雇用見通し2025》は、日本、韓国、イタリア、ブルガリアなどの高齢化経済における圧力の高まりを、人口動態の変化と労働政策によって強調しています。 しかし、ANKOの現場経験は、労働が問題の一部に過ぎないことを示しています。

生産の安定性が本当の優先事項であり、労働は唯一の変数に過ぎない。

フィリピンの大手レストランチェーンが重要な洞察を共有しました。「採用と定着は長年の課題ですが、真のリスクは主要オペレーターの安定性にあります。コアスタッフが変わると、全体の生産ラインを調整しなければなりません。安定した注文と十分な原材料があっても、納期は予測不可能になります。」

インフレ、労働力不足、そして変動する需要によって形成された環境の中で、食品メーカーは厳しい現実に直面しています:労働力不足はもはや一時的な現象ではなく、長期的な構造的リスクとなっています。熟練労働者に大きく依存する生産ラインは非常に脆弱であり、欠勤や移行が生じると、生産が遅れたり完全に停止したりする可能性があります。

労働リスク:戦略的変化を強いる危機

労働力不足はしばしば過小評価されます。短期的には、残業やスケジュールの見直しによって管理可能に見えます。しかし、時間が経つにつれて、それは体系的な生産リスクに進化します。生産の安定性が特定の個人に依存する場合、製造業者は納期、価格、注文の柔軟性を約束する能力を失います。あるオペレーターが指摘したように:「ピークシーズン中は、注文を受けたくないわけではなく、納品を保証できないのです。」

この侵食は収益の数字にはすぐには現れませんが、ブランドの信頼性と顧客の維持を着実に弱めます。中小規模の食品工場にとって、これは最も危険な状況です:手作業に頼るには大きすぎるが、完全な自動化のオーバーホールを吸収するには制約が大きすぎるのです。

なぜ完全統合自動化が食品製造でしばしば失敗するのか

労働圧力の下で、完全自動化は最も迅速な解決策のように見えます。しかし実際には、しばしば最もリスクの高いものです。完全な生産ラインのアップグレードには、食品自動化設備への資本投資だけでなく、ワークフロー設計、管理システム、労働力の能力における同期した変更も必要です。

これらの要素のいずれかが遅れると、設備の利用率が急激に低下し、自動化は利点ではなく運用上の負担となります。失敗したプロジェクトのほとんどは、機械の性能によるものではなく、投資のペースと運用の準備状況の不一致によって引き起こされます。成功する自動化は、1つの重要な質問に依存しています:現在の生産の約束を妨げることなく、労働依存度を減らすことができるか?

フランスのケーススタディ:自動化がオペレーションよりも速く進むとき

地元のスーパーマーケットに供給するフランスの冷凍食品メーカーは、まさにこの課題に直面しました。数年前に設備に多額の投資をした後、持続的なボトルネックに直面し、ANKOに完全な生産の再評価を依頼しました。

工場長は認めました:「自動化自体が問題ではありませんでした。私たちはすべてを一度に行おうとしました。機械はすぐに到着しましたが、私たちのプロセスと人々は追いつけませんでした。多額の費用をかけましたが、生産は改善するどころか遅くなりました。」

自動化に順序がある場合、どこから始めるべきか?

設備の設置、レイアウトの変更、ワークフローの調整はすべて運用リスクを伴います。したがって、実行可能な食品生産ラインの計画戦略は段階的で問題に焦点を当てる必要があります。最優先すべきは、熟練した労働力に大きく依存し、一貫して訓練するのが難しく、運用エラーに対して最も寛容でないプロセスです。

自動化は最初は労働と並行して行うべきであり、即座の置き換えではありません。このアプローチは瞬時の能力向上をもたらさないかもしれませんが、生産の安定性を大幅に改善し、重要な人材への依存を減らします。

なぜ形成が通常最初の自動化ステップなのか

中規模の食品工場にとって、即時の目標は最大出力ではなく、安定した納品です。この段階では、自動化が最も脆弱なプロセスを安定させるべきです。成形は通常、最初の重要なノードです。これは生産ライン全体のペースを設定し、どんな変動も下流に波及します。この段階での投資の価値は速度ではなく、一貫性です。少ない労働者、臨時の欠勤、またはスタッフのローテーションがあっても安定した運用を確保することです。

安定性からスケールへ: 身体的労働負荷の軽減

コアプロセスが労働の変動に耐えられるようになると、製造業者は季節的なピークと高い離職率に直面します。この段階では、自動化は特に反復的で労働集約的な準備プロセスにおいて、身体的な作業負荷を軽減する方向にシフトします。

これらのシステムは即座に生産量を増加させるわけではありませんが、定着率を改善し、怪我のリスクを減少させ、労働力不足の際に基本的な操作性を確保します。

なぜ自動化のギャップは形成段階で最も明らかになるのか

餃子の生産を例に取ると、1時間あたり10,000個の生産には、通常約12人の経験豊富な作業者が必要です。 出力、品質、および一貫性は、準備のための追加労働を除いて、個々のパフォーマンスに大きく依存します。 成形機を使用すれば、材料が準備されている場合、わずか2人のオペレーターで同じ能力を達成できます。 各ユニットは重量、形状、品質が均一であり、生産を予測可能、管理可能、制御しやすくしています。 真のシフトは単なる労働削減ではなく、高度なスキルを持つオペレーターへの構造的依存の排除です。

製品の複雑さが増すにつれて、ギャップはさらに広がります。ラーチャ・パラタは、繰り返しのシート作成、層を重ねる作業、重い取り扱いを伴うため、手作業の生産には持続的な肉体労働が必要であり、高い怪我や離職のリスクを伴います。自動化により、約10人のオペレーターで安定した生産を維持でき、運用リスクと管理コストを大幅に低減できます。(ラチャパラタのケーススタディ)

ANKOのヨーロッパの営業チームによると、市場のシグナルは明確です。コアプロセスを2年以内に安定させられない食品メーカーは、生産を拡大したり、新しい顧客を確保したり、新製品を発売したりするのに苦労するでしょう。本当のリスクは古い設備ではなく、実行可能なバックアップがない特定の個人に過度に依存している生産ラインです。

まず安定させる—その後に拡張が意味を持つ

スケーリングキャパシティは、上流プロセスが安定し、生産リズムが予測可能になったときにのみ価値を提供します。その時点で、トレイの配置、包装、冷凍、品質検査などの下流自動化は、一貫性とエラー削減の利点を完全に実現できます。このフェーズは通常、中規模から大規模の食品工場に適用され、出力量が多く、保管、物流、納品の信頼性に対する要求が厳しくなります。

構造的安定性が達成された後にのみ、企業は高度な自動化とIoTベースのプロセス最適化を評価すべきです。これらのシステムは、より高い投資と運用の成熟度を要求します。その目的はもはや労働力不足を解決することではなく、意思決定の効率と長期的な競争力を向上させることです。

食品メーカーが本当に必要としているもの:パートナー、ただの機械供給者ではなく

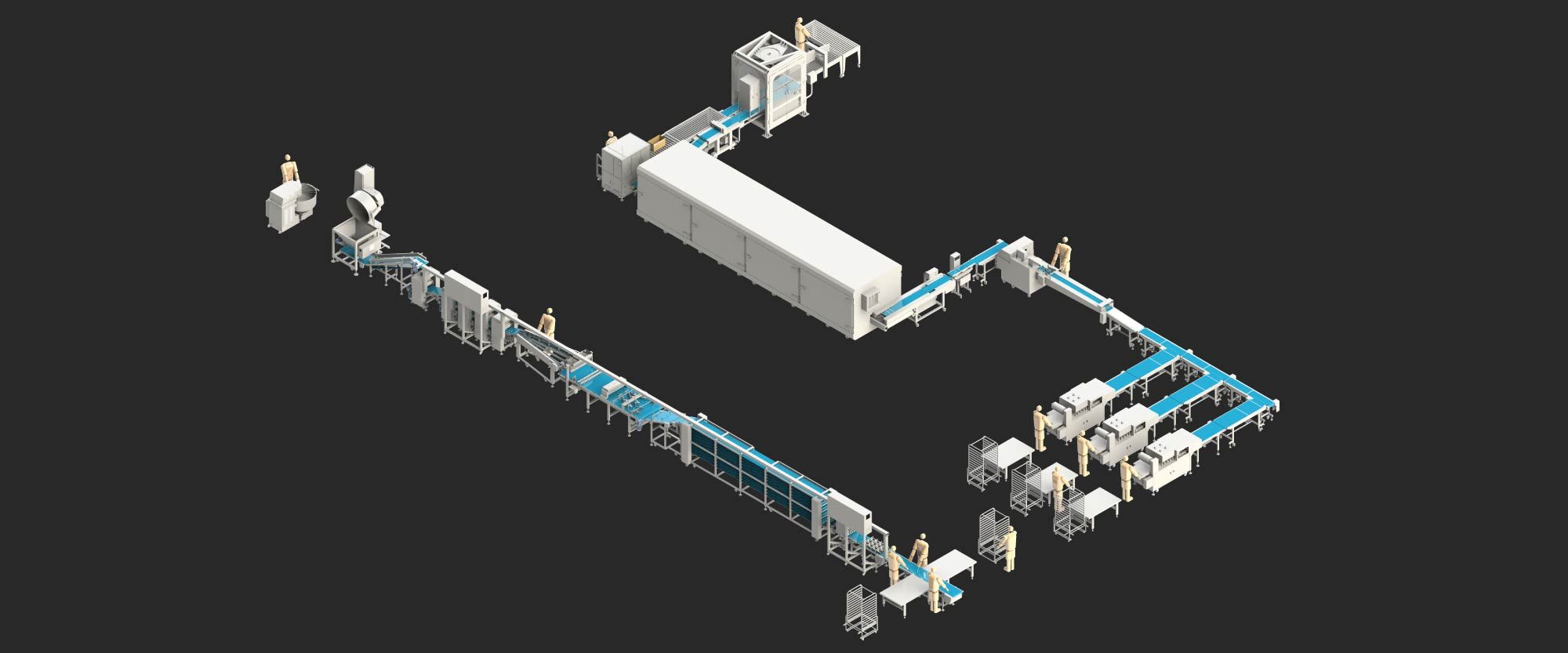

ANKO ゼネラルマネージャー リチャード・オヤン:“成功する自動化は、決してすべてを一度に行うことではありません。失敗できない最初のステップから始まります。私たちの役割は、設備と実際の生産条件とのギャップを埋めることです。食品製造は本質的に複雑であるため、私たちは顧客が生産ラインを段階的に構築できるモジュラー機械を設計しています—パズルを組み立てるように—自動化投資を制御可能でスケーラブルに保ちながら。”

今日、食品機械のサプライヤーが果たすべき役割は、単に機器を提供するだけでなく、不確実な運営環境の中で製造業者が強靭な生産決定を下す手助けをすることです。