Stop met worstelen met werving: Hoogwaardige voedselmachines voor productie lijnen met een tekort aan arbeidskrachten

Diepgaande analyse: Praktische automatiseringsstrategieën voor voedselproducenten die te maken hebben met arbeidskrapte|Productiegids

09 Jan, 2026Arbeidstekorten zijn structureel, niet tijdelijk. Tussen 2024 en 2025 heeft het ANKO team een scherpe toename gezien in aanvragen met betrekking tot uitdagingen in arbeidsmanagement. Dit is niet langer een regionaal probleem - het is een wereldwijd structureel probleem dat zowel voedselproducenten als ketenvoedselserviceoperators beïnvloedt. Volgens 《Richter’s 2025 Food Sector Study》 is het vertrouwen in de Amerikaanse voedselarbeidsmarkt gedaald tot 46%, wat de daling van het voorgaande jaar verdubbelt. Het 《OECD Employment Outlook 2025》 benadrukt verder de toenemende druk in verouderende economieën zoals Japan, Zuid-Korea, Italië en Bulgarije, gedreven door demografische verschuivingen en arbeidsbeleid. Echter, de veldervaring van ANKO geeft aan dat arbeid slechts een deel van het probleem is.

Productiestabiliteit is de echte prioriteit - en arbeid is slechts één variabele

Een toonaangevende restaurantketen in de Filippijnen deelde een belangrijke inzicht: "Werving en behoud zijn al lange tijd problemen, maar het echte risico ligt in de stabiliteit van belangrijke operators. Wanneer kernpersoneel verandert, moet de hele productielijn worden aangepast. Zelfs met stabiele bestellingen en voldoende grondstoffen worden de leveringsschema's onvoorspelbaar."

In een omgeving die wordt gevormd door inflatie, arbeidskrapte en onvoorspelbare vraag, worden voedselproducenten geconfronteerd met een harde waarheid: De arbeidskrapte is niet langer een tijdelijk fenomeen, maar eerder een langdurig structureel risico. Productielijnen die sterk afhankelijk zijn van geschoolde arbeiders zijn zeer kwetsbaar - afwezigheid of overgang kan de productie volledig vertragen of stopzetten.

Arbeidsrisico: Een crisis die strategische verandering afdwingt

Arbeidstekorten worden vaak onderschat. Op de korte termijn lijken ze beheersbaar door overuren en herschikking. Na verloop van tijd evolueren ze echter naar een systemisch productierisico. Wanneer de stabiliteit van de output afhankelijk is van specifieke individuen, verliezen fabrikanten de mogelijkheid om zich te committeren aan levertijden, prijzen en orderflexibiliteit. Zoals een operator opmerkte: “Tijdens het hoogseizoen is het niet dat we geen bestellingen willen - we kunnen de levering niet garanderen.”

Deze erosie verschijnt niet onmiddellijk in de omzetcijfers, maar verzwakt gestaag de geloofwaardigheid van het merk en de klantretentie. Voor kleine en middelgrote voedselproducenten is dit de gevaarlijkste positie: te groot om op handarbeid te vertrouwen, maar te beperkt om een volledige automatiseringsvernieuwing te kunnen absorberen.

Waarom volledig geïntegreerde automatisering vaak faalt in de voedselproductie

Onder druk van arbeid lijkt volledige automatisering de snelste oplossing te zijn. In de praktijk is het vaak de risicovolste. Een volledige upgrade van de productielijn vereist niet alleen kapitaalinvesteringen in voedselautomatiseringsapparatuur, maar ook gesynchroniseerde veranderingen in workflowontwerp, beheersystemen en de capaciteiten van het personeel.

Wanneer een van deze elementen achterblijft, daalt de apparatuurutilisatie scherp en wordt automatisering een operationele last in plaats van een voordeel. De meeste mislukte projecten worden niet veroorzaakt door de prestaties van machines, maar door een mismatch tussen het investeringstempo en de operationele gereedheid. Succesvolle automatisering hangt af van één cruciale vraag: Kan de afhankelijkheid van arbeid worden verminderd zonder de huidige productieverbintenissen te verstoren?

Een Franse casestudy: Wanneer automatisering sneller beweegt dan operaties

Een Franse producent van diepvriesvoedsel die lokale supermarkten bevoorraadt, stond voor deze exacte uitdaging. Na jaren zwaar te hebben geïnvesteerd in apparatuur, ondervonden ze aanhoudende knelpunten en wendden ze zich tot ANKO voor een volledige herbeoordeling van de productie.

De plantmanager gaf toe: “Automatisering zelf was niet het probleem. We probeerden alles tegelijk te doen. De machines arriveerden snel, maar onze processen en mensen konden niet bijbenen. We gaven veel uit, maar de productie vertraagde in plaats van verbeterde.”

Als automatisering een volgorde heeft, waar moet het dan beginnen?

Installatie van apparatuur, lay-outwijzigingen en aanpassingen in de workflow brengen allemaal operationele risico's met zich mee. Een haalbare strategie voor het plannen van een voedselproductielijn moet daarom gefaseerd en probleemgericht zijn. De eerste prioriteit moet uitgaan naar processen die sterk afhankelijk zijn van geschoolde arbeid, moeilijk consistent te trainen zijn en het minst tolerant zijn voor operationele fouten.

Automatisering moet aanvankelijk parallel aan arbeid draaien, niet als een onmiddellijke vervanging. Hoewel deze aanpak mogelijk geen directe capaciteitsgroei oplevert, verbetert het de productie stabiliteit aanzienlijk en vermindert het de afhankelijkheid van sleutelpersoneel.

Waarom vormen meestal de eerste automatiseringsstap is

Voor de meeste middelgrote voedselproducenten is het directe doel niet maximale output, maar stabiele levering. In deze fase moet automatisering het meest kwetsbare proces stabiliseren. Vormen is typisch de eerste kritieke schakel. Het bepaalt het tempo voor de hele productielijn; elke fluctuatie heeft gevolgen voor de rest. De waarde van de investering in deze fase is niet snelheid, maar consistentie - zorgen voor een stabiele werking, zelfs met minder werknemers, tijdelijke afwezigheden of personeelsrotatie.

Van stabiliteit naar schaal: het verminderen van de fysieke werklast

Zodra kernprocessen bestand zijn tegen arbeidsvolatiliteit, worden fabrikanten geconfronteerd met seizoenspieken en een hoge personeelsverloop. In deze fase verschuift automatisering naar het verminderen van de fysieke werklast, met name in repetitieve, arbeidsintensieve voorbereidingsprocessen.

Hoewel deze systemen mogelijk niet onmiddellijk de output verhogen, verbeteren ze de retentie, verminderen ze het risico op letsel en zorgen ze voor basisfunctionaliteit tijdens arbeidsgebrek.

Waarom automatiseringshiaten het meest zichtbaar zijn in de vormingsfase

Neem de productie van dumplings als voorbeeld: Bij 10.000 stuks per uur vereist handmatige productie doorgaans ongeveer 12 ervaren werknemers. Output, kwaliteit en consistentie zijn sterk afhankelijk van individuele prestaties - exclusief extra arbeid voor voorbereiding. Met een vormmachine kan dezelfde capaciteit worden bereikt met slechts twee operators, zodra de materialen zijn voorbereid. Elke eenheid is uniform in gewicht, vorm en kwaliteit, waardoor de productie voorspelbaar, beheersbaar en gemakkelijker te controleren is. De ware verschuiving is niet alleen het verminderen van arbeid, maar het elimineren van de structurele afhankelijkheid van hoogopgeleide operators.

Naarmate de complexiteit van het product toeneemt, wordt de kloof verder groter.Voor Lacha Paratha, dat herhaaldelijk uitrollen, lagen en zware behandeling omvat, vereist handmatige productie voortdurende fysieke arbeid en brengt een hoog risico op verwondingen en verloop met zich mee.Met automatisering kan een stabiele productie worden gehandhaafd met ongeveer tien operators, wat het operationele risico en de beheerskosten aanzienlijk verlaagt.(Lacha Paratha Casestudy's)

Volgens het Europese verkoopteam van ANKO is het marktsignaal duidelijk: voedselproducenten die er niet in slagen hun kernprocessen binnen twee jaar te stabiliseren, zullen moeite hebben om de productie op te schalen, nieuwe klanten te werven of nieuwe producten te lanceren. Het echte risico is niet verouderde apparatuur, maar productielijnen die te afhankelijk zijn van specifieke individuen zonder levensvatbare back-up.

Stabiliseer eerst—pas dan heeft uitbreiding zin.

Schaalcapaciteit levert alleen waarde op wanneer de processen stroomopwaarts stabiel zijn en het productie ritme voorspelbaar is. Op dat moment kan downstream automatisering—zoals het rangschikken van trays, verpakken, invriezen en kwaliteitsinspectie—volledig profiteren van de voordelen op het gebied van consistentie en foutreductie. Deze fase is typisch van toepassing op middelgrote tot grote voedselproducenten met hogere outputvolumes en strengere eisen voor opslag, logistiek en leveringsbetrouwbaarheid.

Pas nadat structurele stabiliteit is bereikt, zouden bedrijven geavanceerde automatisering en op IoT gebaseerde procesoptimalisatie moeten evalueren. Deze systemen vereisen hogere investeringen en operationele volwassenheid. Hun doel is niet langer het oplossen van arbeidskrapte, maar het verbeteren van de efficiëntie van besluitvorming en de concurrentiekracht op lange termijn.

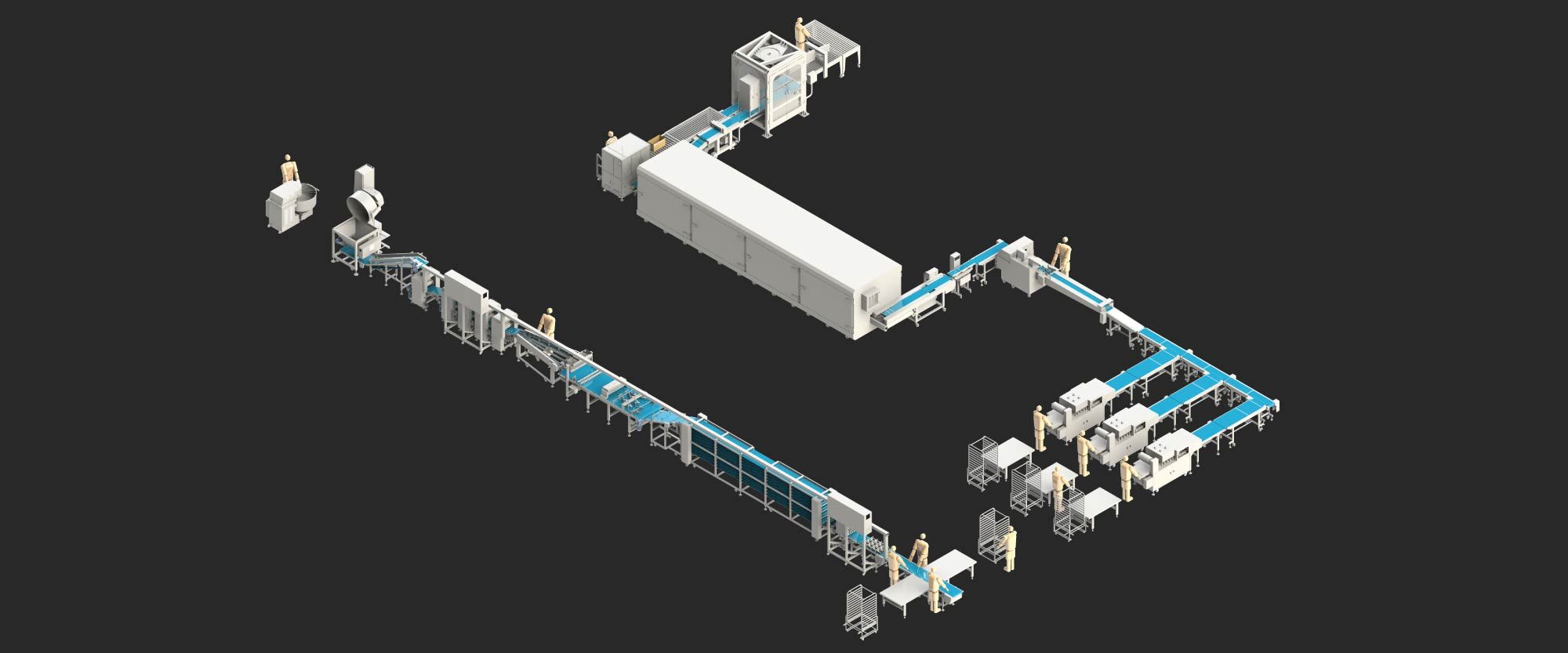

Wat voedselproducenten echt nodig hebben: een partner, niet alleen een machineleverancier

ANKO Algemeen directeur Richard Ouyang: "Succesvolle automatisering gaat nooit om alles in één keer doen. Het begint met de eerste stap die niet kan falen. Onze rol is om de kloof te overbruggen tussen apparatuur en echte productieomstandigheden. Omdat voedselproductie van nature complex is, ontwerpen we modulaire machines die klanten in staat stellen om productie lijnen geleidelijk op te bouwen—zoals het in elkaar zetten van een puzzel—terwijl de investering in automatisering beheersbaar en schaalbaar blijft."

Dit is de rol die een leverancier van voedselmachines vandaag de dag moet spelen: niet alleen het leveren van apparatuur, maar ook het helpen van fabrikanten bij het nemen van veerkrachtige productie beslissingen in een onzekere operationele omgeving.

Bron: Richter’s 2025 Voedingssector Studie、 OECD Werkgelegenheidsvooruitzichten 2025