Przestań się męczyć z rekrutacją: Wysokowydajne maszyny spożywcze dla linii produkcyjnych z niedoborem pracowników

Szczegółowa analiza: Praktyczne strategie automatyzacji dla producentów żywności borykających się z niedoborem pracowników|ProductionGuide

09 Jan, 2026Niedobory pracowników są strukturalne, a nie tymczasowe. Między 2024 a 2025 rokiem zespół ANKO odnotował gwałtowny wzrost zapytań związanych z wyzwaniami w zarządzaniu pracą. To już nie jest problem regionalny—jest to globalny problem strukturalny, który dotyka zarówno fabryk żywności, jak i operatorów usług gastronomicznych. Zgodnie z 《Badaniem sektora żywnościowego Richtera na 2025 rok》, zaufanie do amerykańskiego rynku pracy w sektorze żywnościowym spadło do 46%, co oznacza podwojenie spadku w porównaniu do roku poprzedniego. Raport 《OECD Employment Outlook 2025》 dodatkowo podkreśla rosnącą presję w starzejących się gospodarkach, takich jak Japonia, Korea Południowa, Włochy i Bułgaria, napędzaną przez zmiany demograficzne i politykę zatrudnienia. Jednak doświadczenie w terenie ANKO wskazuje, że praca to tylko część problemu.

Stabilność produkcji jest prawdziwym priorytetem — a praca to tylko jedna zmienna

Wiodąca sieć restauracji na Filipinach podzieliła się istotnym spostrzeżeniem: „Zatrudnianie i utrzymanie pracowników to długoterminowe problemy, ale prawdziwe ryzyko leży w stabilności kluczowych operatorów. Gdy zmienia się podstawowy personel, cała linia produkcyjna musi zostać dostosowana. Nawet przy stabilnych zamówieniach i wystarczających surowcach, harmonogramy dostaw stają się nieprzewidywalne.”

W środowisku kształtowanym przez inflację, niedobory siły roboczej i zmienny popyt, producenci żywności stają w obliczu trudnej prawdy: niedobór siły roboczej nie jest już zjawiskiem tymczasowym, lecz długoterminowym ryzykiem strukturalnym. Linia produkcyjna, która w dużym stopniu polega na wykwalifikowanych pracownikach, jest bardzo wrażliwa - ich nieobecność lub zmiana mogą całkowicie spowolnić lub zatrzymać produkcję.

Ryzyko zawodowe: Kryzys, który wymusza zmiany strategiczne

Niedobory pracowników są często niedoceniane. W krótkim okresie wydają się być do opanowania dzięki nadgodzinom i zmianom w harmonogramie. Z czasem jednak przekształcają się w systemowe ryzyko produkcyjne. Gdy stabilność produkcji zależy od konkretnych osób, producenci tracą zdolność do zobowiązywania się do terminów dostaw, cen i elastyczności zamówień. Jak zauważył jeden z operatorów: „W szczytowym sezonie nie chodzi o to, że nie chcemy zamówień — nie możemy zagwarantować dostawy.”

Ta erozja nie pojawia się od razu w danych dotyczących przychodów, ale stopniowo osłabia wiarygodność marki i utrzymanie klientów. Dla małych i średnich fabryk spożywczych jest to najbardziej niebezpieczna sytuacja: zbyt duże, aby polegać na pracy ręcznej, a jednocześnie zbyt ograniczone, aby wprowadzić pełną automatyzację.

Dlaczego całkowicie zintegrowana automatyzacja często zawodzi w produkcji żywności

Pod presją pracy pełna automatyzacja wydaje się najszybszym rozwiązaniem. W praktyce jest to często najbardziej ryzykowne. Całkowita modernizacja linii produkcyjnej wymaga nie tylko inwestycji kapitałowej w sprzęt do automatyzacji żywności, ale także zsynchronizowanych zmian w projektowaniu przepływu pracy, systemach zarządzania i zdolnościach pracowników.

Kiedy którykolwiek z tych elementów zostaje w tyle, wykorzystanie sprzętu spada gwałtownie, a automatyzacja staje się obciążeniem operacyjnym, a nie przewagą. Większość nieudanych projektów nie jest spowodowana wydajnością maszyn, lecz niedopasowaniem między tempem inwestycji a gotowością operacyjną. Sukces automatyzacji zależy od jednego kluczowego pytania: Czy można zmniejszyć zależność od pracy bez zakłócania bieżących zobowiązań produkcyjnych?

Francuski przypadek: Kiedy automatyzacja porusza się szybciej niż operacje

Francuski producent mrożonek dostarczający do lokalnych supermarketów stanął przed tym dokładnym wyzwaniem. Po dużych inwestycjach w sprzęt kilka lat wcześniej, napotkali na uporczywe wąskie gardła i zwrócili się do ANKO o pełną ocenę produkcji.

Kierownik zakładu przyznał: „Automatyzacja sama w sobie nie była problemem. Próbowaliśmy zrobić wszystko naraz. Maszyny przybyły szybko, ale nasze procesy i ludzie nie mogli nadążyć. Wydaliśmy dużo, a produkcja spowolniła zamiast poprawić.”

Jeśli automatyzacja ma sekwencję, od czego powinna się zacząć?

Instalacja sprzętu, zmiany w układzie i dostosowania przepływu pracy niosą ze sobą ryzyko operacyjne. Dlatego strategia planowania linii produkcyjnej żywności musi być etapowa i skoncentrowana na problemach. Pierwszym priorytetem powinny być procesy, które są w dużym stopniu uzależnione od wykwalifikowanej siły roboczej, trudne do konsekwentnego przeszkolenia i najmniej tolerancyjne na błędy operacyjne.

Automatyzacja powinna początkowo działać równolegle z pracą ludzką, a nie jako natychmiastowe zastąpienie. Choć takie podejście może nie przynieść natychmiastowego wzrostu wydajności, znacznie poprawia stabilność produkcji i zmniejsza zależność od kluczowego personelu.

Dlaczego formowanie jest zazwyczaj pierwszym krokiem automatyzacji

Dla większości średniej wielkości fabryk spożywczych bezpośrednim celem nie jest maksymalna produkcja - to stabilna dostawa. W tej fazie automatyzacja powinna ustabilizować najbardziej wrażliwy proces. Formowanie jest zazwyczaj pierwszym krytycznym węzłem. Ustala tempo dla całej linii produkcyjnej; każda fluktuacja wpływa na dalsze etapy. Wartość inwestycji na tym etapie nie polega na szybkości, ale na spójności - zapewniając stabilne działanie nawet przy mniejszej liczbie pracowników, tymczasowych nieobecnościach lub rotacji personelu.

Od stabilności do skali: redukcja obciążenia fizycznego pracy

Gdy podstawowe procesy mogą wytrzymać zmienność siły roboczej, producenci stają w obliczu sezonowych szczytów i wysokiej rotacji. Na tym etapie automatyzacja przesuwa się w kierunku redukcji fizycznego obciążenia, szczególnie w powtarzalnych, pracochłonnych procesach przygotowawczych.

Chociaż te systemy mogą nie zwiększać natychmiast wydajności, poprawiają zatrzymywanie pracowników, redukują ryzyko kontuzji i zapewniają podstawową operacyjność w czasie niedoborów siły roboczej.

Dlaczego luki w automatyzacji są najbardziej widoczne na etapie formowania

Biorąc pod uwagę produkcję pierogów jako przykład: przy 10 000 sztuk na godzinę, produkcja ręczna zazwyczaj wymaga około 12 doświadczonych pracowników. Wynik, jakość i spójność są w dużej mierze uzależnione od indywidualnej wydajności—z wyłączeniem dodatkowej pracy związanej z przygotowaniem. Dzięki maszynie formującej tę samą wydajność można osiągnąć zaledwie dwoma operatorami, gdy materiały są przygotowane. Każda jednostka jest jednorodna pod względem wagi, kształtu i jakości, co sprawia, że produkcja jest przewidywalna, łatwa do zarządzania i prostsza do kontrolowania. Prawdziwa zmiana nie polega tylko na redukcji pracy, ale na eliminacji strukturalnej zależności od wysoko wykwalifikowanych operatorów.

W miarę jak złożoność produktu rośnie, luka się jeszcze bardziej powiększa.Produkcja Lacha Paratha, która wymaga wielokrotnego wałkowania, układania i intensywnego manipulowania, wymaga ciągłej pracy fizycznej i wiąże się z wysokim ryzykiem kontuzji oraz rotacji pracowników.Dzięki automatyzacji stabilna produkcja może być utrzymywana przy około dziesięciu operatorach, co znacząco obniża ryzyko operacyjne i koszty zarządzania.(Studia przypadków Lacha Paratha)

Według zespołu sprzedaży europejskiej ANKO, sygnał rynkowy jest jasny: producenci żywności, którzy nie zdołają ustabilizować swoich podstawowych procesów w ciągu dwóch lat, będą mieli trudności z zwiększeniem produkcji, pozyskaniem nowych klientów lub wprowadzeniem nowych produktów. Prawdziwym ryzykiem nie jest przestarzały sprzęt, ale linie produkcyjne, które są zbyt zależne od konkretnych osób bez realnej alternatywy.

Najpierw ustabilizuj—dopiero wtedy rozszerzenie ma sens

Skalowanie pojemności przynosi wartość tylko wtedy, gdy procesy upstream są stabilne, a rytm produkcji jest przewidywalny. W tym momencie automatyzacja downstream—taka jak układanie tac, pakowanie, mrożenie i inspekcja jakości—może w pełni zrealizować swoje korzyści w zakresie spójności i redukcji błędów. Ta faza zazwyczaj dotyczy średnich i dużych fabryk spożywczych o wyższych wolumenach produkcji oraz surowszych wymaganiach dotyczących przechowywania, logistyki i niezawodności dostaw.

Dopiero po osiągnięciu stabilności strukturalnej firmy powinny ocenić zaawansowaną automatyzację i optymalizację procesów opartą na IoT. Systemy te wymagają większych inwestycji i dojrzałości operacyjnej. Ich celem nie jest już rozwiązywanie problemów z niedoborem pracowników, ale poprawa efektywności podejmowania decyzji i długoterminowej konkurencyjności.

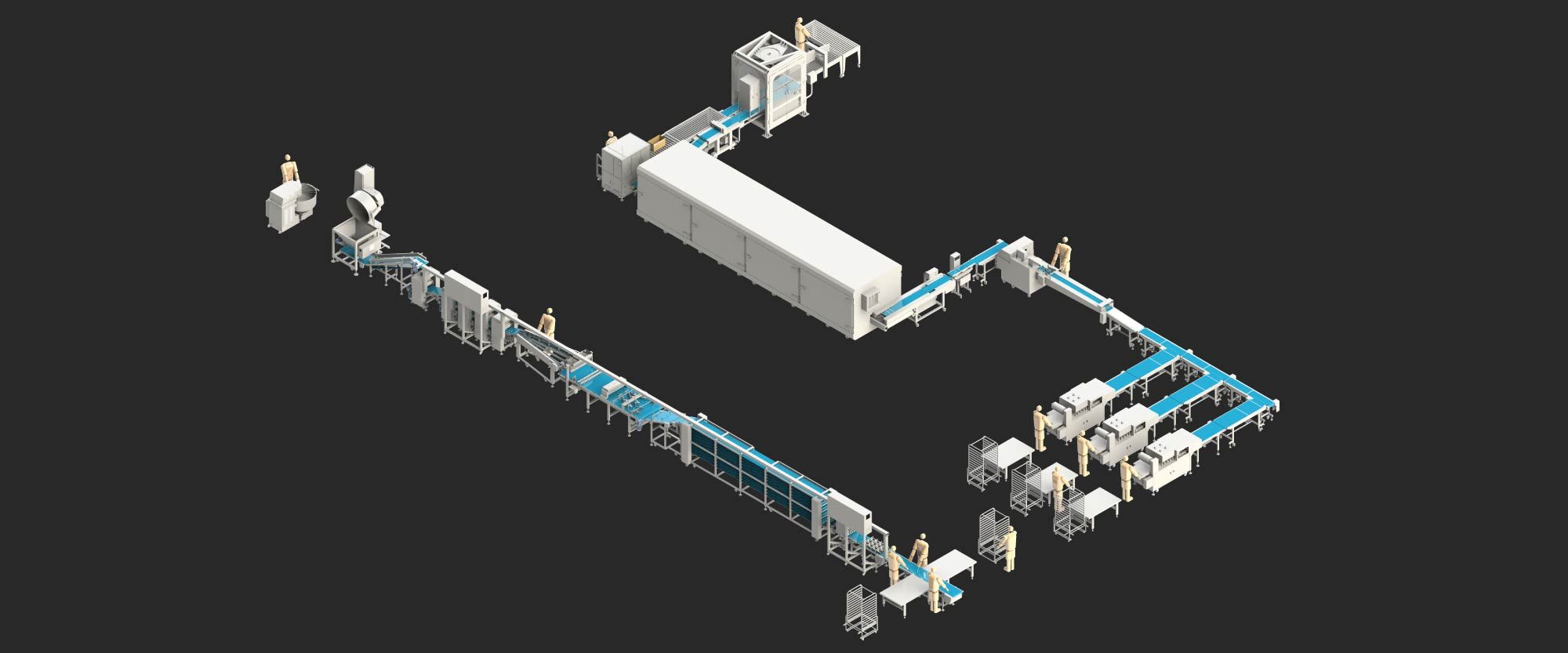

Czego naprawdę potrzebują producenci żywności: partnera, a nie tylko dostawcy maszyn

ANKO Dyrektor Generalny Richard Ouyang: „Sukces automatyzacji nigdy nie polega na robieniu wszystkiego naraz. Zaczyna się od pierwszego kroku, który nie może się nie udać. Naszą rolą jest zniwelowanie luki między sprzętem a rzeczywistymi warunkami produkcji. Ponieważ produkcja żywności jest z natury skomplikowana, projektujemy modułowe maszyny, które pozwalają klientom stopniowo budować linie produkcyjne—jak układanie puzzli—przy jednoczesnym kontrolowaniu i skalowaniu inwestycji w automatyzację.”

To jest rola, jaką dostawca maszyn spożywczych musi odgrywać dzisiaj: nie tylko dostarczanie sprzętu, ale także pomoc producentom w podejmowaniu odpornych decyzji produkcyjnych w niepewnym środowisku operacyjnym.

Źródło: Badanie sektora żywnościowego Richter’a 2025、 Perspektywy zatrudnienia OECD 2025