Kämpfen Sie nicht mehr mit der Rekrutierung: Hochleistungs-Lebensmittelmaschinen für arbeitskräftemangelnde Produktionslinien

Detaillierte Analyse: Praktische Automatisierungsstrategien für Lebensmittelhersteller mit Arbeitskräftemangel|Produktionsleitfaden

09 Jan, 2026Fachkräftemangel ist strukturell, nicht vorübergehend. Zwischen 2024 und 2025 hat das ANKO-Team einen starken Anstieg der Anfragen im Zusammenhang mit Herausforderungen im Arbeitsmanagement festgestellt. Dies ist kein regionales Problem mehr – es ist ein globales strukturelles Problem, das sowohl Lebensmittelproduzenten als auch Betreiber von Kettenrestaurants betrifft. Laut der 《Richter’s 2025 Food Sector Study》 ist das Vertrauen in den US-Lebensmittelarbeitsmarkt auf 46% gesunken, was einen Rückgang im Vergleich zum Vorjahr verdoppelt. Der 《OECD Beschäftigungsausblick 2025》 hebt zudem den zunehmenden Druck in alternden Volkswirtschaften wie Japan, Südkorea, Italien und Bulgarien hervor, der durch demografische Veränderungen und Arbeitsmarktpolitiken verursacht wird. Die Feld Erfahrungen von ANKO zeigen jedoch, dass Arbeit nur ein Teil des Problems ist.

Produktionsstabilität ist die wahre Priorität – und Arbeit ist nur eine Variable

Eine führende Restaurantkette auf den Philippinen teilte eine wichtige Erkenntnis mit: „Einstellung und Bindung sind schon lange Probleme, aber das eigentliche Risiko liegt in der Stabilität der Schlüsselmitarbeiter. Wenn sich das Kernpersonal ändert, muss die gesamte Produktionslinie angepasst werden. Selbst bei stabilen Bestellungen und ausreichenden Rohstoffen werden die Lieferpläne unvorhersehbar.“

In einer von Inflation, Arbeitskräftemangel und schwankender Nachfrage geprägten Umgebung sehen sich Lebensmittelhersteller einer harten Wahrheit gegenüber: Der Arbeitskräftemangel ist kein vorübergehendes Phänomen mehr, sondern ein langfristiges strukturelles Risiko. Produktionslinien, die stark auf Fachkräfte angewiesen sind, sind äußerst anfällig – Abwesenheit oder Wechsel können die Produktion erheblich verlangsamen oder vollständig zum Stillstand bringen.

Laborrisiko: Eine Krise, die strategische Veränderungen erzwingt

Fachkräftemangel wird oft unterschätzt. Kurzfristig erscheinen sie durch Überstunden und Umplanung handhabbar. Im Laufe der Zeit entwickeln sie sich jedoch zu einem systemischen Produktionsrisiko. Wenn die Stabilität der Produktion von bestimmten Personen abhängt, verlieren die Hersteller die Fähigkeit, sich an Lieferfristen, Preisgestaltung und Auftragsflexibilität zu halten. Wie ein Betreiber bemerkte: „In der Hochsaison ist es nicht so, dass wir keine Aufträge annehmen wollen – wir können die Lieferung nicht garantieren.“

Diese Erosion zeigt sich nicht sofort in den Umsatzahlen, schwächt jedoch stetig die Markencredibilität und die Kundenbindung. Für kleine und mittelständische Lebensmittelbetriebe ist dies die gefährlichste Position: zu groß, um sich auf manuelle Arbeit zu verlassen, aber zu eingeschränkt, um eine umfassende Automatisierung zu verkraften.

Warum vollständig integrierte Automatisierung in der Lebensmittelproduktion oft scheitert

Unter dem Druck der Arbeitskräfte scheint die vollständige Automatisierung die schnellste Lösung zu sein. In der Praxis ist sie jedoch oft die riskanteste. Ein vollständiges Upgrade der Produktionslinie erfordert nicht nur Investitionen in Automatisierungsgeräte für die Lebensmittelindustrie, sondern auch synchronisierte Änderungen im Workflow-Design, in den Managementsystemen und in den Fähigkeiten der Belegschaft.

Wenn eines dieser Elemente zurückfällt, sinkt die Auslastung der Geräte stark und die Automatisierung wird zu einer betrieblichen Belastung anstatt zu einem Vorteil. Die meisten gescheiterten Projekte werden nicht durch die Maschinenleistung verursacht, sondern durch ein Missverhältnis zwischen Investitionsgeschwindigkeit und betrieblicher Bereitschaft. Erfolgreiche Automatisierung hängt von einer entscheidenden Frage ab: Kann die Abhängigkeit von Arbeitskräften reduziert werden, ohne die aktuellen Produktionsverpflichtungen zu stören?

Eine französische Fallstudie: Wenn Automatisierung schneller voranschreitet als die Abläufe.

Ein französischer Hersteller von Tiefkühlkost, der lokale Supermärkte beliefert, sah sich genau dieser Herausforderung gegenüber. Nach einer erheblichen Investition in die Ausrüstung vor Jahren stießen sie auf anhaltende Engpässe und wandten sich an ANKO für eine vollständige Produktionsneubewertung.

Der Werksleiter gab zu: „Die Automatisierung selbst war nicht das Problem. Wir haben versucht, alles auf einmal zu machen. Die Maschinen kamen schnell, aber unsere Prozesse und Mitarbeiter konnten nicht mithalten. Wir haben viel Geld ausgegeben, doch die Produktion verlangsamte sich anstatt sich zu verbessern.“

Wenn Automatisierung eine Reihenfolge hat, wo sollte sie beginnen?

Die Installation von Geräten, Layoutänderungen und Anpassungen des Arbeitsablaufs bergen alle operationale Risiken. Eine tragfähige Strategie zur Planung von Lebensmittelproduktionslinien muss daher phasenweise und problemorientiert sein. Die erste Priorität sollten Prozesse sein, die stark von qualifizierten Arbeitskräften abhängen, schwer konsistent zu schulen sind und am wenigsten tolerant gegenüber operationale Fehlern sind.

Automatisierung sollte zunächst parallel zur Arbeit laufen, nicht als sofortiger Ersatz. Obwohl dieser Ansatz möglicherweise kein sofortiges Kapazitätswachstum liefert, verbessert er erheblich die Produktionsstabilität und verringert die Abhängigkeit von Schlüsselpersonal.

Warum die Formung normalerweise der erste Automatisierungsschritt ist

Für die meisten mittelgroßen Lebensmittelbetriebe ist das unmittelbare Ziel nicht maximale Produktion – es ist eine stabile Lieferung. In dieser Phase sollte die Automatisierung den fragilsten Prozess stabilisieren. Die Formgebung ist typischerweise der erste kritische Knoten. Sie bestimmt das Tempo für die gesamte Produktionslinie; jede Schwankung wirkt sich nachfolgend aus. Der Wert der Investition in dieser Phase ist nicht Geschwindigkeit, sondern Konsistenz – die Gewährleistung eines stabilen Betriebs, selbst mit weniger Mitarbeitern, vorübergehenden Abwesenheiten oder Personalwechsel.

Von Stabilität zu Skalierung: Reduzierung der physischen Arbeitslast

Sobald die Kernprozesse der Arbeitsvolatilität standhalten können, sehen sich Hersteller saisonalen Spitzen und hoher Fluktuation gegenüber. In dieser Phase verschiebt sich die Automatisierung hin zur Reduzierung der physischen Arbeitslast, insbesondere in sich wiederholenden, arbeitsintensiven Vorbereitungsprozessen.

Obwohl diese Systeme möglicherweise nicht sofort die Produktion steigern, verbessern sie die Mitarbeiterbindung, reduzieren das Verletzungsrisiko und gewährleisten die grundlegende Betriebsfähigkeit während Arbeitskräftemangel.

Warum Automatisierungslücken am deutlichsten in der Formungsphase sichtbar sind

Am Beispiel der Teigtaschenproduktion: Bei 10.000 Stück pro Stunde erfordert die manuelle Produktion typischerweise etwa 12 erfahrene Arbeiter. Ausgabe, Qualität und Konsistenz hängen stark von der individuellen Leistung ab – zusätzliche Arbeitsaufwände für die Vorbereitung ausgeschlossen. Mit einer Formmaschine kann die gleiche Kapazität mit nur zwei Bedienern erreicht werden, sobald die Materialien vorbereitet sind. Jede Einheit ist einheitlich in Gewicht, Form und Qualität, was die Produktion vorhersehbar, handhabbar und leichter kontrollierbar macht. Der wahre Wandel besteht nicht nur in der Reduzierung von Arbeitskräften, sondern in der Beseitigung der strukturellen Abhängigkeit von hochqualifizierten Bedienern.

Mit zunehmender Produktkomplexität vergrößert sich die Kluft weiter.Für Lacha Paratha, das wiederholtes Ausrollen, Schichten und intensives Handling umfasst, erfordert die manuelle Produktion anhaltende körperliche Arbeit und birgt ein hohes Risiko für Verletzungen und Fluktuation.Durch Automatisierung kann eine stabile Produktion mit etwa zehn Bedienern aufrechterhalten werden, was das operationale Risiko und die Verwaltungskosten erheblich senkt.(Lacha Paratha Fallstudien)

Laut dem europäischen Vertriebsteam von ANKO ist das Marktsignal klar: Lebensmittelhersteller, die es nicht schaffen, ihre Kernprozesse innerhalb von zwei Jahren zu stabilisieren, werden Schwierigkeiten haben, die Produktion zu skalieren, neue Kunden zu gewinnen oder neue Produkte auf den Markt zu bringen. Das eigentliche Risiko sind nicht veraltete Geräte, sondern Produktionslinien, die zu stark von bestimmten Personen abhängig sind, ohne eine tragfähige Backup-Lösung.

Zuerst stabilisieren—erst dann macht Expansion Sinn

Die Skalierung der Kapazität bringt nur dann einen Mehrwert, wenn die vorgelagerten Prozesse stabil sind und der Produktionsrhythmus vorhersehbar ist. Zu diesem Zeitpunkt kann die nachgelagerte Automatisierung – wie das Anordnen von Tabletts, Verpacken, Einfrieren und die Qualitätsinspektion – ihre Vorteile in Bezug auf Konsistenz und Fehlerreduzierung vollständig ausschöpfen. Diese Phase gilt typischerweise für mittelgroße bis große Lebensmittelbetriebe mit höheren Produktionsmengen und strengeren Anforderungen an Lagerung, Logistik und Lieferzuverlässigkeit.

Nur nachdem die strukturelle Stabilität erreicht ist, sollten Unternehmen fortschrittliche Automatisierung und IoT-basierte Prozessoptimierung bewerten. Diese Systeme erfordern höhere Investitionen und betriebliche Reife. Ihr Zweck besteht nicht mehr darin, Arbeitskräftemangel zu beheben, sondern die Effizienz der Entscheidungsfindung und die langfristige Wettbewerbsfähigkeit zu verbessern.

Was Lebensmittelhersteller wirklich brauchen: Einen Partner, nicht nur einen Maschinenlieferanten

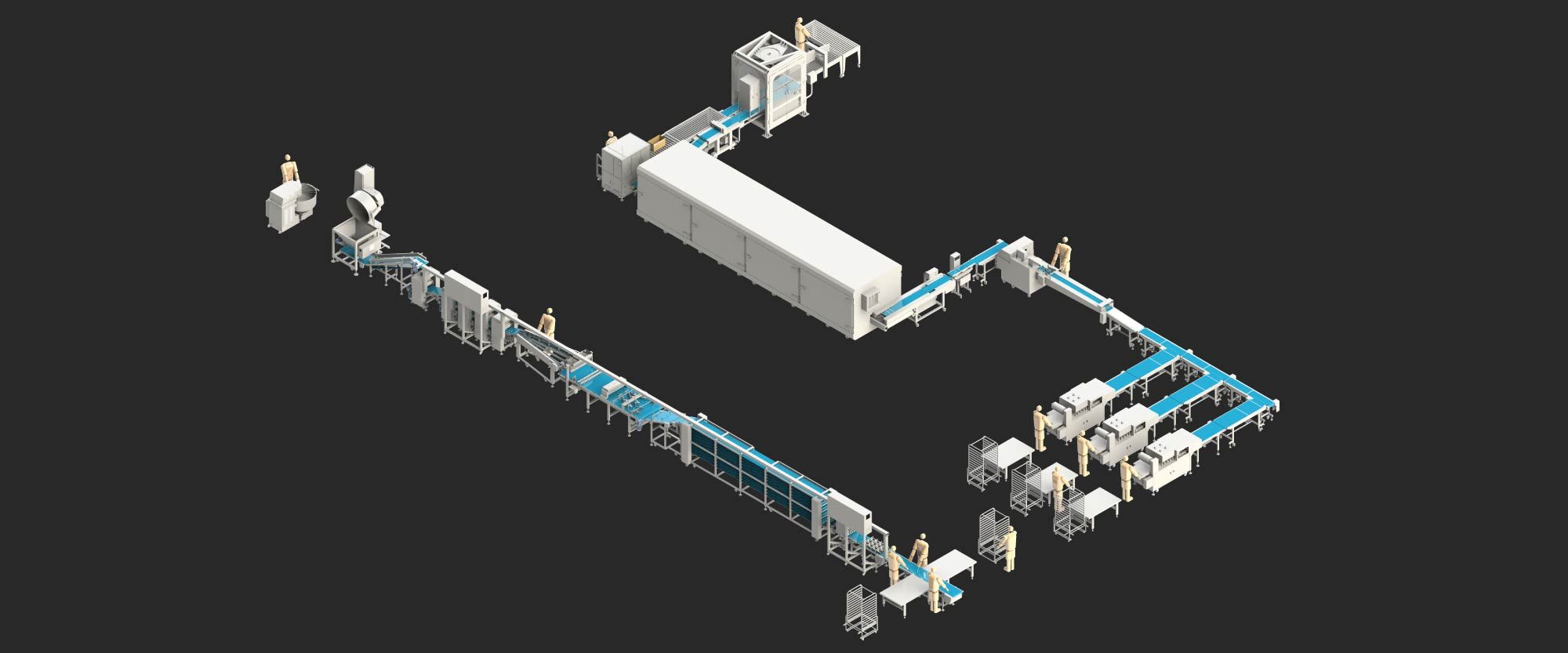

ANKO Geschäftsführer Richard Ouyang: „Erfolgreiche Automatisierung bedeutet niemals, alles auf einmal zu tun. Es beginnt mit dem ersten Schritt, der nicht scheitern kann. Unsere Aufgabe ist es, die Lücke zwischen der Ausrüstung und den realen Produktionsbedingungen zu überbrücken. Da die Lebensmittelproduktion von Natur aus komplex ist, entwerfen wir modulare Maschinen, die es den Kunden ermöglichen, Produktionslinien schrittweise aufzubauen – wie das Zusammenfügen eines Puzzles – während die Investitionen in die Automatisierung kontrolliert und skalierbar bleiben.“

Dies ist die Rolle, die ein Lieferant von Lebensmittelmaschinen heute spielen muss: nicht nur Geräte zu liefern, sondern Herstellern zu helfen, widerstandsfähige Produktionsentscheidungen in einem unsicheren Betriebsumfeld zu treffen.

Quelle: Richter’s 2025 Lebensmittelsektorstudie、 OECD Beschäftigungsausblick 2025