تحلیل عمیق: استراتژیهای عملی اتوماسیون برای تولیدکنندگان مواد غذایی با کمبود نیروی کار|راهنمای تولید

09 Jan, 2026کمبود نیروی کار ساختاری است، نه موقتی. بین سالهای 2024 و 2025، تیم ANKO شاهد افزایش چشمگیری در درخواستها مربوط به چالشهای مدیریت نیروی کار بوده است. این دیگر یک مسئله منطقهای نیست - این یک مشکل ساختاری جهانی است که بر کارخانههای غذایی و اپراتورهای خدمات غذایی زنجیرهای تأثیر میگذارد. بر اساس 《مطالعه بخش غذا در سال 2025 ریختر》، اعتماد به بازار کار غذایی ایالات متحده به 46% کاهش یافته است که این کاهش دو برابر کاهش سال گذشته است. گزارش 《چشمانداز اشتغال OECD 2025》 فشار فزایندهای را در اقتصادهای پیر مانند ژاپن، کره جنوبی، ایتالیا و بلغارستان که ناشی از تغییرات جمعیتی و سیاستهای نیروی کار است، بیشتر مورد تأکید قرار میدهد. با این حال، تجربه میدانی ANKO نشان میدهد که نیروی کار تنها بخشی از مشکل است.

ثبات تولید اولویت واقعی است و نیروی کار تنها یک متغیر است.

یک زنجیره رستوران پیشرو در فیلیپین یک بینش حیاتی را به اشتراک گذاشت: "استخدام و نگهداری کارکنان مدتهاست که مسائل طولانیمدتی بودهاند، اما خطر واقعی در ثبات اپراتورهای کلیدی نهفته است. وقتی کارکنان اصلی تغییر میکنند، کل خط تولید باید تنظیم شود. حتی با وجود سفارشات پایدار و مواد اولیه کافی، زمانبندی تحویل غیرقابل پیشبینی میشود."

در محیطی که تحت تأثیر تورم، کمبود نیروی کار و تقاضای ناپایدار شکل گرفته است، تولیدکنندگان مواد غذایی با یک حقیقت سخت مواجه هستند: کمبود نیروی کار دیگر یک پدیده موقتی نیست بلکه یک ریسک ساختاری بلندمدت است. خطوط تولیدی که به شدت به کارگران ماهر وابسته هستند، بسیار آسیبپذیرند - غیاب یا انتقال میتواند تولید را به شدت کند یا به طور کامل متوقف کند.

ریسک کار: بحرانی که تغییر استراتژیک را اجبار میکند

کمبود نیروی کار اغلب دست کم گرفته میشود. در کوتاهمدت، به نظر میرسد که از طریق اضافهکاری و برنامهریزی مجدد قابل مدیریت است. با این حال، با گذشت زمان، به خطر تولید سیستماتیک تبدیل میشود. زمانی که ثبات تولید به افراد خاصی وابسته است، تولیدکنندگان توانایی خود را برای پایبندی به زمانبندی تحویل، قیمتگذاری و انعطافپذیری سفارش از دست میدهند. همانطور که یکی از اپراتورها اشاره کرد: "در فصل اوج، این نیست که ما نمیخواهیم سفارش بگیریم—ما نمیتوانیم تحویل را تضمین کنیم."

این فرسایش به طور فوری در ارقام درآمد ظاهر نمیشود، اما به تدریج اعتبار برند و حفظ مشتری را تضعیف میکند. برای کارخانههای غذایی کوچک و متوسط، این خطرناکترین موقعیت است: به اندازهای بزرگ که نتوان به نیروی کار دستی تکیه کرد، اما به اندازهای محدود که نتوان یک بازسازی کامل اتوماسیون را جذب کرد.

چرا اتوماسیون کاملاً یکپارچه اغلب در تولید مواد غذایی شکست میخورد

زیر فشار کار، اتوماسیون کامل به نظر میرسد که سریعترین راهحل باشد. در عمل، اغلب پرخطرترین است. ارتقاء کامل خط تولید نه تنها نیاز به سرمایهگذاری در تجهیزات اتوماسیون غذایی دارد، بلکه تغییرات همزمان در طراحی جریان کار، سیستمهای مدیریتی و قابلیت نیروی کار را نیز میطلبد.

زمانی که هر یک از این عناصر عقب بیفتد، استفاده از تجهیزات به شدت کاهش مییابد و اتوماسیون به یک بار عملیاتی تبدیل میشود نه یک مزیت. بیشتر پروژههای ناموفق به دلیل عملکرد ماشین نیستند، بلکه به دلیل عدم تطابق بین سرعت سرمایهگذاری و آمادگی عملیاتی است. اتوماسیون موفق به یک سوال کلیدی بستگی دارد: آیا میتوان وابستگی به نیروی کار را بدون مختل کردن تعهدات تولید فعلی کاهش داد؟

یک مطالعه موردی فرانسوی: زمانی که اتوماسیون سریعتر از عملیات حرکت میکند

یک تولیدکننده غذای منجمد فرانسوی که به سوپرمارکتهای محلی خدمات میدهد، با این چالش دقیق مواجه شد. پس از سرمایهگذاری سنگین در تجهیزات سالها قبل، با گلوگاههای مداوم روبرو شد و به ANKO برای ارزیابی کامل تولید مراجعه کرد.

مدیر کارخانه اعتراف کرد: "خود اتوماسیون مشکل نبود. ما سعی کردیم همه چیز را به یکباره انجام دهیم. ماشینآلات به سرعت رسیدند، اما فرآیندها و افراد ما نتوانستند همگام شوند. ما هزینههای زیادی کردیم، اما تولید به جای بهبود، کند شد."

اگر اتوماسیون یک توالی دارد، از کجا باید شروع شود؟

نصب تجهیزات، تغییرات در چیدمان و تنظیمات جریان کار همگی خطرات عملیاتی را به همراه دارند. بنابراین، یک استراتژی برنامهریزی خط تولید مواد غذایی باید مرحلهای و متمرکز بر مشکلات باشد. اولویت اول باید فرآیندهایی باشد که به شدت به نیروی کار ماهر وابستهاند، آموزش مداوم آنها دشوار است و کمترین تحمل را نسبت به خطاهای عملیاتی دارند.

اتوماسیون باید در ابتدا به طور موازی با نیروی کار اجرا شود، نه به عنوان یک جایگزین فوری. در حالی که این رویکرد ممکن است رشد ظرفیت فوری را به همراه نداشته باشد، اما به طور قابل توجهی ثبات تولید را بهبود میبخشد و وابستگی به پرسنل کلیدی را کاهش میدهد.

چرا تشکیل معمولاً اولین مرحله اتوماسیون است

برای بیشتر کارخانههای غذایی متوسط، هدف فوری حداکثر تولید نیست—بلکه تحویل پایدار است. در این مرحله، اتوماسیون باید فرآیندهای آسیبپذیرتر را تثبیت کند. شکلدهی معمولاً اولین گره بحرانی است. این مرحله سرعت کل خط تولید را تعیین میکند؛ هر نوسان به پاییندست منتقل میشود. ارزش سرمایهگذاری در این مرحله سرعت نیست، بلکه ثبات است—تضمین عملکرد پایدار حتی با کارگران کمتر، غیبتهای موقت یا چرخش کارکنان.

از ثبات به مقیاس: کاهش بار کار فیزیکی

زمانی که فرآیندهای اصلی میتوانند نوسانات نیروی کار را تحمل کنند، تولیدکنندگان با اوجهای فصلی و گردش بالای کار مواجه میشوند. در این مرحله، اتوماسیون به سمت کاهش بار کاری فیزیکی، بهویژه در فرآیندهای تکراری و پرزحمت آمادهسازی، تغییر میکند.

در حالی که این سیستمها ممکن است بلافاصله تولید را افزایش ندهند، اما نگهداری را بهبود میبخشند، خطر آسیب را کاهش میدهند و اطمینان از قابلیت عملیاتی پایه را در زمان کمبود نیروی کار فراهم میکنند.

چرا شکافهای اتوماسیون در مرحله شکلگیری بیشتر قابل مشاهده هستند

با استفاده از تولید دامپلینگ به عنوان یک مثال: در ۱۰,۰۰۰ قطعه در ساعت، تولید دستی معمولاً به حدود ۱۲ کارگر با تجربه نیاز دارد. خروجی، کیفیت و ثبات به شدت به عملکرد فردی وابسته است—به جز کار اضافی برای آمادهسازی. با یک دستگاه فرمدهی، همان ظرفیت میتواند با فقط دو اپراتور به دست آید، به محض اینکه مواد آماده شوند. هر واحد از نظر وزن، شکل و کیفیت یکنواخت است، که تولید را قابل پیشبینی، قابل مدیریت و کنترل آسانتر میکند. تغییر واقعی تنها کاهش نیروی کار نیست، بلکه حذف وابستگی ساختاری به اپراتورهای با مهارت بالا است.

با افزایش پیچیدگی محصول، فاصله بیشتر میشود.برای لاچا پاراته، که شامل ورقهسازی مکرر، لایهگذاری و جابجایی سنگین است، تولید دستی نیاز به کار فیزیکی مداوم دارد و خطر آسیب و گردش کار بالایی را به همراه دارد.با اتوماسیون، تولید پایدار میتواند با حدود ده اپراتور حفظ شود که به طور قابل توجهی ریسک عملیاتی و هزینههای مدیریت را کاهش میدهد.(مطالعات موردی لاچا پاراتا)

بر اساس گفتههای تیم فروش اروپایی ANKO، سیگنال بازار واضح است: تولیدکنندگان مواد غذایی که نتوانند فرآیندهای اصلی خود را در عرض دو سال تثبیت کنند، در مقیاس تولید، جذب مشتریان جدید یا راهاندازی محصولات جدید با مشکل مواجه خواهند شد. خطر واقعی نه تجهیزات قدیمی، بلکه خطوط تولیدی است که به شدت به افراد خاصی وابسته هستند و هیچ پشتیبانی قابل اعتمادی ندارند.

ابتدا تثبیت کنید—فقط سپس گسترش معنا پیدا میکند

افزایش ظرفیت تنها زمانی ارزش خود را ارائه میدهد که فرآیندهای بالادستی پایدار و ریتم تولید قابل پیشبینی باشد. در آن نقطه، اتوماسیون پاییندستی—مانند چیدمان سینی، بستهبندی، انجماد و بازرسی کیفیت—میتواند به طور کامل مزایای خود را در ثبات و کاهش خطاها تحقق بخشد. این مرحله معمولاً به کارخانههای غذایی متوسط تا بزرگ با حجم تولید بالاتر و الزامات سختگیرانهتر برای ذخیرهسازی، لجستیک و قابلیت اطمینان تحویل مربوط میشود.

فقط پس از دستیابی به ثبات ساختاری، شرکتها باید به ارزیابی اتوماسیون پیشرفته و بهینهسازی فرآیند مبتنی بر اینترنت اشیاء بپردازند. این سیستمها نیاز به سرمایهگذاری و بلوغ عملیاتی بالاتری دارند. هدف آنها دیگر حل کمبود نیروی کار نیست، بلکه بهبود کارایی تصمیمگیری و رقابتپذیری بلندمدت است.

آنچه که تولیدکنندگان مواد غذایی واقعاً به آن نیاز دارند: یک شریک، نه فقط یک تأمینکننده ماشین

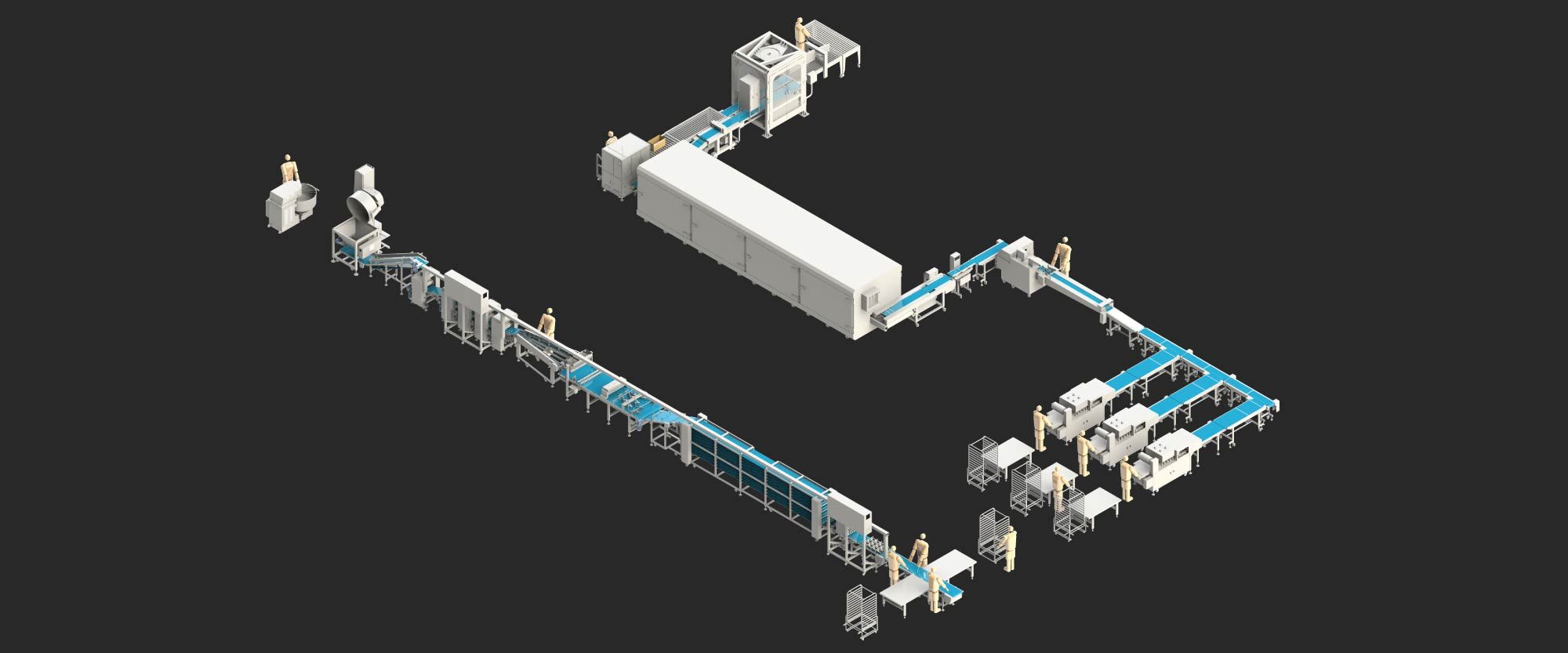

ANKO مدیر کل ریچارد اویانگ: "خودکارسازی موفق هرگز به معنای انجام همه چیز به یکباره نیست. این فرآیند با اولین قدمی آغاز میشود که نمیتواند شکست بخورد. نقش ما پر کردن فاصله بین تجهیزات و شرایط واقعی تولید است. زیرا تولید مواد غذایی به طور ذاتی پیچیده است، ما ماشینآلات مدولاری طراحی میکنیم که به مشتریان اجازه میدهد خطوط تولید را به تدریج بسازند—مانند سرهم کردن یک پازل—در حالی که سرمایهگذاری در خودکارسازی کنترل شده و مقیاسپذیر باقی میماند."

نقش یک تأمینکننده ماشینآلات غذایی امروز این است: نه تنها ارائه تجهیزات، بلکه کمک به تولیدکنندگان برای اتخاذ تصمیمات تولید مقاوم در یک محیط عملیاتی نامشخص.

منبع: مطالعه بخش غذایی ریختر ۲۰۲۵، چشمانداز اشتغال OECD ۲۰۲۵