Prestaňte sa trápiť s náborom: Vysoko efektívne potravinárske stroje pre výrobné linky s nedostatkom pracovnej sily

Hlboká analýza: Praktické automatizačné stratégie pre výrobcov potravín čelících nedostatku pracovnej sily|ProductionGuide

09 Jan, 2026Nedostatok pracovnej sily je štrukturálny, nie dočasný. Medzi rokmi 2024 a 2025 tím ANKO zaznamenal výrazný nárast dopytov týkajúcich sa výziev v oblasti riadenia práce. Toto už nie je regionálny problém—je to globálny štrukturálny problém, ktorý ovplyvňuje potravinárske fabriky a prevádzkovateľov reťazcov stravovania rovnako. Podľa 《Richterovej štúdie o potravinovom sektore 2025》 klesla dôvera v americkom trhu práce v oblasti potravín na 46%, čo je dvojnásobný pokles v porovnaní s predchádzajúcim rokom. Správa 《OECD Employment Outlook 2025》 ďalej zdôrazňuje rastúci tlak v starnúcich ekonomikách, ako sú Japonsko, Južná Kórea, Taliansko a Bulharsko, spôsobený demografickými zmenami a pracovnými politikami. Avšak, skúsenosti z terénu ANKO naznačujú, že práca je len časťou problému.

Stabilita výroby je skutočná priorita - a práca je len jedna premenná

Vedúca reštauračná sieť na Filipínach zdieľala kľúčový pohľad: „Nábor a udržanie zamestnancov sú dlhodobé problémy, ale skutočné riziko spočíva v stabilite kľúčových operátorov. Keď sa zmení základný personál, celá výrobná linka sa musí prispôsobiť. Aj pri stabilných objednávkach a dostatočných surovinách sa dodacie termíny stávajú nepredvídateľnými.“

V prostredí formovanom infláciou, nedostatkom pracovnej sily a kolísajúcim dopytom čelí potravinársky priemysel tvrdej pravde: nedostatok pracovnej sily už nie je dočasným javom, ale skôr dlhodobým štrukturálnym rizikom. Výrobné linky, ktoré sa silne spoliehajú na kvalifikovaných pracovníkov, sú veľmi zraniteľné - absencia alebo prechod môže spomaliť alebo úplne zastaviť výrobu.

Riziko práce: Kríza, ktorá núti k strategickej zmene

Nedostatok pracovnej sily je často podceňovaný. V krátkodobom horizonte sa zdá, že je možné ho zvládnuť prostredníctvom nadčasov a preplánovania. V priebehu času sa však vyvinie na systémové riziko výroby. Keď stabilita výroby závisí od konkrétnych jednotlivcov, výrobcovia strácajú schopnosť zaviazať sa k dodacím termínom, cenám a flexibilite objednávok. Ako poznamenal jeden operátor: „Počas vrcholnej sezóny to nie je tak, že by sme nechceli objednávky – nemôžeme zaručiť dodanie.“

Táto erózia sa okamžite neprejavuje v číslach príjmov, ale postupne oslabuje dôveryhodnosť značky a udržanie zákazníkov. Pre malé a stredné potravinárske závody je to najnebezpečnejšia pozícia: príliš veľké na to, aby sa spoliehali na manuálnu prácu, a predsa príliš obmedzené na to, aby absorbovali kompletnú automatizačnú obnovu.

Prečo plne integrovaná automatizácia často zlyháva v potravinárskej výrobe

Pod tlakom práce sa plná automatizácia javí ako najrýchlejšie riešenie. V praxi je to často najrizikovejšie. Kompletná modernizácia výrobnej linky si vyžaduje nielen kapitálové investície do automatizačného vybavenia v potravinárstve, ale aj synchronizované zmeny v návrhu pracovného postupu, riadiacich systémoch a schopnostiach pracovnej sily.

Keď sa niektorý z týchto prvkov oneskorí, využitie zariadení prudko klesá a automatizácia sa stáva prevádzkovou záťažou namiesto výhody. Väčšina neúspešných projektov nie je spôsobená výkonom strojov, ale nesúladom medzi tempom investícií a prevádzkovou pripravenosťou. Úspešná automatizácia závisí od jednej kľúčovej otázky: Môže sa znížiť závislosť od práce bez narušenia súčasných výrobných záväzkov?

Francúzska prípadová štúdia: Keď automatizácia prebieha rýchlejšie ako operácie

Francúzsky výrobca mrazených potravín, ktorý dodáva miestnym supermarketom, čelil presne tejto výzve. Po tom, čo pred rokmi investoval značné prostriedky do vybavenia, sa stretol s pretrvávajúcimi úzkymi miestami a obrátil sa na ANKO na kompletné prehodnotenie výroby.

Riaditeľ závodu priznal: „Automatizácia sama o sebe nebola problémom. Snažili sme sa robiť všetko naraz. Stroje prišli rýchlo, ale naše procesy a ľudia nedokázali držať krok. Veľa sme investovali, no výroba sa spomalila namiesto zlepšenia.”

Ak má automatizácia sekvenciu, kde by mala začať?

Inštalácia zariadení, zmeny v usporiadaní a úpravy pracovného postupu nesú so sebou prevádzkové riziko. Preto musí byť životaschopná stratégia plánovania výrobnej linky na potraviny fázová a zameraná na problémy. Prvou prioritou by mali byť procesy, ktoré sú veľmi závislé od kvalifikovanej pracovnej sily, ťažko sa konzistentne školia a najmenej tolerujú prevádzkové chyby.

Automatizácia by mala spočiatku prebiehať paralelne s prácou, nie ako okamžitá náhrada. Hoci tento prístup nemusí priniesť okamžitý rast kapacity, výrazne zlepšuje stabilitu výroby a znižuje závislosť na kľúčovom personále.

Prečo je formovanie zvyčajne prvým krokom automatizácie

Pre väčšinu stredne veľkých potravinárskych závodov nie je okamžitým cieľom maximálny výkon, ale stabilná dodávka. V tejto fáze by mala automatizácia stabilizovať najkrehkejší proces. Tvorba je zvyčajne prvým kritickým uzlom. Určuje tempo pre celú výrobnú linku; akákoľvek fluktuácia sa prenáša nižšie. Hodnota investície v tejto fáze nie je rýchlosť, ale konzistencia - zabezpečenie stabilnej prevádzky aj pri menšom počte pracovníkov, dočasných absenciách alebo rotácii zamestnancov.

Od stability k škálovateľnosti: Znižovanie fyzickej pracovnej záťaže

Keď základné procesy dokážu odolať volatilite pracovnej sily, výrobcovia čelí sezónnym vrcholom a vysokému obratu. V tejto fáze sa automatizácia zameriava na znižovanie fyzickej záťaže, najmä v opakujúcich sa, pracovných prípravných procesoch.

Aj keď tieto systémy nemusia okamžite zvýšiť produkciu, zlepšujú udržanie zamestnancov, znižujú riziko zranenia a zabezpečujú základnú prevádzkovú schopnosť počas nedostatku pracovnej sily.

Prečo sú medzery v automatizácii najviditeľnejšie v štádiu formovania

Ako príklad výroby knedlí: Pri 10 000 kusoch za hodinu manuálna výroba zvyčajne vyžaduje okolo 12 skúsených pracovníkov. Výstup, kvalita a konzistencia sú veľmi závislé od individuálneho výkonu - bez zohľadnenia dodatočnej práce na príprave. S formovacím strojom sa rovnaká kapacita môže dosiahnuť len s dvoma operátormi, akonáhle sú materiály pripravené. Každá jednotka je jednotná vo váhe, tvare a kvalite, čo robí výrobu predvídateľnou, zvládnuteľnou a ľahšie kontrolovateľnou. Skutočná zmena nie je len zníženie pracovnej sily, ale odstránenie štrukturálnej závislosti od vysoko kvalifikovaných operátorov.

Ako sa zvyšuje zložitost produktu, medzera sa ďalej rozširuje.Pre Lacha Paratha, ktorá zahŕňa opakované valcovanie, vrstvenie a ťažké manipulácie, manuálna výroba si vyžaduje trvalú fyzickú prácu a nesie vysoké riziko zranenia a fluktuácie zamestnancov.S automatizáciou môže byť stabilná výroba udržiavaná s približne desiatimi operátormi, čo výrazne znižuje prevádzkové riziko a náklady na riadenie.(Prípadové štúdie Lacha Paratha)

Podľa európskeho predajného tímu ANKO je trhový signál jasný: výrobcovia potravín, ktorí sa nepodarí stabilizovať svoje základné procesy do dvoch rokov, budú mať problémy s rozšírením výroby, zabezpečením nových zákazníkov alebo uvedením nových produktov na trh. Skutočné riziko nie je zastarané vybavenie, ale výrobné linky, ktoré sú príliš závislé na konkrétnych jednotlivcoch bez životaschopnej náhrady.

Najprv stabilizujte—iba potom má expanzia zmysel

Zvyšovanie kapacity prináša hodnotu iba vtedy, keď sú procesy na vstupe stabilné a výrobný rytmus je predvídateľný. V tom momente môže automatizácia na výstupe—ako je usporiadanie táck, balenie, mrazenie a kontrola kvality—plne využiť svoje výhody v konzistencii a znižovaní chýb. Táto fáza sa zvyčajne týka stredných a veľkých potravinárskych závodov s vyššími objemami výroby a prísnejšími požiadavkami na skladovanie, logistiku a spoľahlivosť dodávok.

Až po dosiahnutí štrukturálnej stability by mali spoločnosti hodnotiť pokročilú automatizáciu a optimalizáciu procesov založenú na IoT. Tieto systémy si vyžadujú vyššie investície a prevádzkovú zrelosť. Ich cieľom už nie je len riešiť nedostatok pracovnej sily, ale zlepšiť efektívnosť rozhodovania a dlhodobú konkurencieschopnosť.

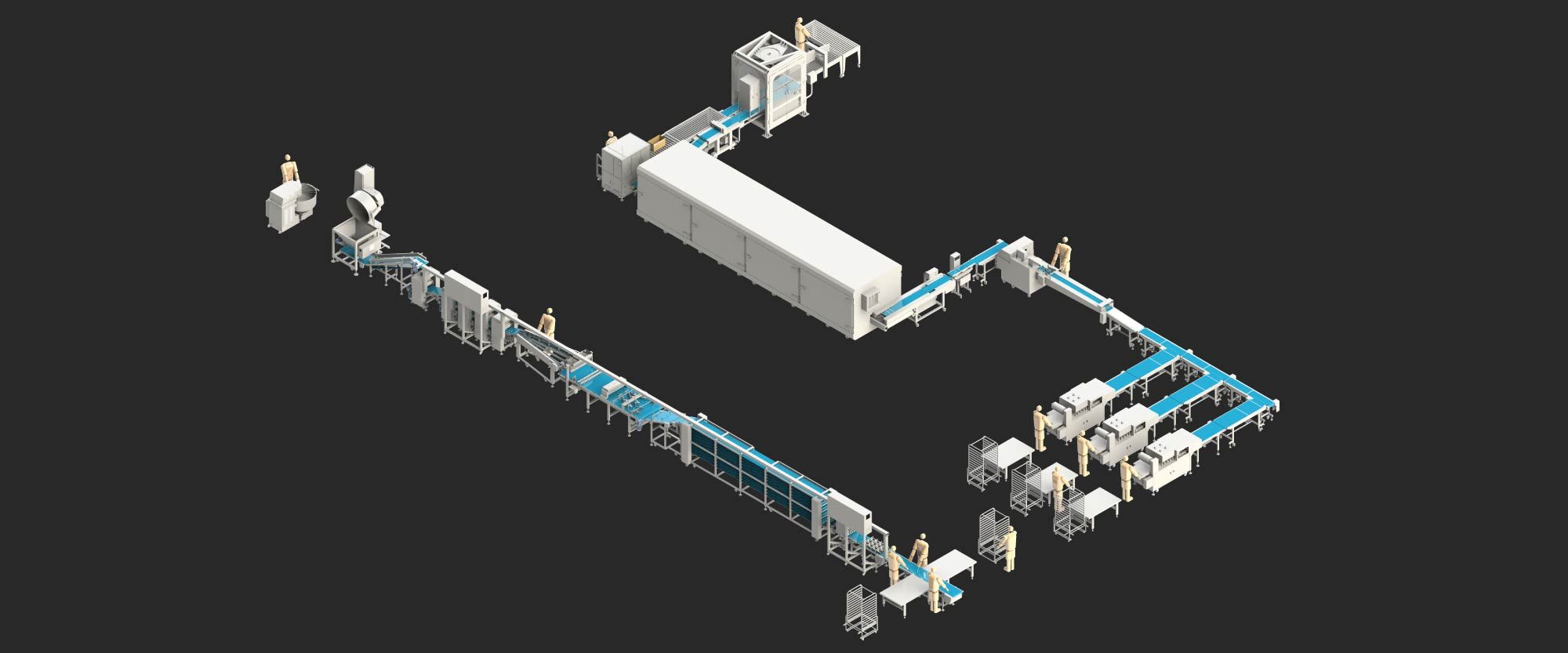

Čo skutočne potrebujú výrobcovia potravín: partnera, nie len dodávateľa strojov

ANKO Generálny riaditeľ Richard Ouyang: „Úspešná automatizácia nikdy nie je o tom, robiť všetko naraz. Začína to prvým krokom, ktorý nemôže zlyhať. Našou úlohou je preklenúť medzeru medzi zariadením a skutočnými výrobnými podmienkami. Pretože výroba potravín je inherentne zložitá, navrhujeme modulárne stroje, ktoré umožňujú zákazníkom postupne budovať výrobné linky – ako skladať puzzle – pričom udržiavame investície do automatizácie pod kontrolou a škálovateľné.”

Toto je úloha, ktorú musí dnes zohrávať dodávateľ potravinárskych strojov: nielen dodávať zariadenia, ale aj pomáhať výrobcom robiť odolné rozhodnutia o výrobe v neistom prevádzkovom prostredí.

Zdroj: Richterova štúdia potravinového sektora 2025、 OECD Výhľad zamestnanosti 2025