Přestaňte se trápit s náborem: Vysoce efektivní potravinářské stroje pro výrobní linky s nedostatkem pracovníků

Hluboká analýza: Praktické strategie automatizace pro výrobce potravin čelící nedostatku pracovníků|ProductionGuide

09 Jan, 2026Nedostatek pracovních sil je strukturální, nikoli dočasný. Mezi lety 2024 a 2025 tým ANKO zaznamenal výrazný nárůst dotazů týkajících se výzev v oblasti řízení pracovních sil. Toto již není regionální problém – je to globální strukturální problém, který ovlivňuje potravinářské továrny a provozovatele řetězcového stravování. Podle 《Richterovy studie potravinového sektoru 2025》 klesla důvěra v americkém pracovním trhu v oblasti potravin na 46 %, což je dvojnásobný pokles oproti předchozímu roku. Zpráva 《OECD Employment Outlook 2025》 dále zdůrazňuje rostoucí tlak ve stárnoucích ekonomikách, jako jsou Japonsko, Jižní Korea, Itálie a Bulharsko, způsobený demografickými změnami a pracovními politikami. Nicméně, zkušenosti z terénu ANKO naznačují, že práce je pouze částí problému.

Stabilita výroby je skutečnou prioritou - a práce je pouze jedna proměnná.

Přední restauranční řetězec na Filipínách sdílel důležitý postřeh: „Najímání a udržení zaměstnanců jsou dlouhodobé problémy, ale skutečné riziko spočívá ve stabilitě klíčových pracovníků. Když dojde ke změně v jádru personálu, musí se přizpůsobit celá výrobní linka. I při stabilních objednávkách a dostatečných surovinách se dodací lhůty stávají nepředvídatelnými.“

V prostředí formovaném inflací, nedostatkem pracovní síly a kolísající poptávkou čelí výrobci potravin tvrdé pravdě: Nedostatek pracovní síly již není dočasným jevem, ale spíše dlouhodobým strukturálním rizikem. Výrobní linky, které se silně spoléhají na kvalifikované pracovníky, jsou velmi zranitelné - absence nebo přechod mohou zpomalit nebo zcela zastavit výrobu.

Riziko práce: Krize, která nutí ke strategické změně

Nedostatek pracovní síly je často podceňován. V krátkodobém horizontu se zdá, že je možné ho zvládnout pomocí přesčasů a přeplánování. V průběhu času se však vyvíjí v systémové riziko výroby. Když stabilita výroby závisí na konkrétních jednotlivcích, výrobci ztrácejí schopnost zavázat se k dodacím lhůtám, cenám a flexibilitě objednávek. Jak poznamenal jeden operátor: „Během vrcholné sezóny to není tak, že bychom nechtěli objednávky – nemůžeme zaručit dodání.“

Tato eroze se okamžitě neprojevuje v číslech příjmů, ale postupně oslabuje důvěryhodnost značky a udržení zákazníků. Pro malé a střední potravinářské závody je to nejnebezpečnější pozice: příliš velké na to, aby se spoléhaly na manuální práci, a přesto příliš omezené na to, aby absorbovaly kompletní automatizační přestavbu.

Proč plně integrovaná automatizace často selhává ve výrobě potravin

Pod tlakem pracovních sil se plná automatizace jeví jako nejrychlejší řešení. V praxi je to však často nejrizikovější. Kompletní modernizace výrobní linky vyžaduje nejen kapitálové investice do automatizačního vybavení pro potraviny, ale také synchronizované změny v návrhu pracovního postupu, řídicích systémech a schopnostech pracovní síly.

Když některý z těchto prvků zaostává, využití zařízení prudce klesá a automatizace se stává provozním břemenem spíše než výhodou. Většina neúspěšných projektů není způsobena výkonem strojů, ale nesouladem mezi tempem investic a provozní připraveností. Úspěšná automatizace závisí na jedné klíčové otázce: Může být závislost na práci snížena, aniž by došlo k narušení současných výrobních závazků?

Francouzská případová studie: Když automatizace postupuje rychleji než operace

Francouzský výrobce mražených potravin dodávající místním supermarketům čelil této výzvě. Po značných investicích do vybavení před lety se setkali s trvalými úzkými místy a obrátili se na ANKO pro kompletní přehodnocení výroby.

Vedoucí závodu přiznal: „Automatizace sama o sobě nebyla problémem. Snažili jsme se udělat všechno najednou. Stroje dorazily rychle, ale naše procesy a lidé nedokázali držet krok. Hodně jsme investovali, ale výroba se zpomalila místo toho, aby se zlepšila.”

Pokud má automatizace sekvenci, kde by měla začít?

Instalace zařízení, změny v uspořádání a úpravy pracovních postupů nesou provozní riziko. Udržitelné plánování výrobní linky na potraviny by proto mělo být fázové a zaměřené na problémy. První prioritou by měly být procesy, které jsou silně závislé na kvalifikované pracovní síle, obtížně se konzistentně školí a mají nejmenší toleranci k provozním chybám.

Automatizace by měla zpočátku probíhat paralelně s pracovní silou, nikoli jako okamžitá náhrada. I když tento přístup nemusí přinést okamžitý růst kapacity, výrazně zlepšuje stabilitu výroby a snižuje závislost na klíčovém personálu.

Proč je formování obvykle prvním krokem automatizace

Pro většinu středně velkých potravinářských továren není okamžitým cílem maximální výstup, ale stabilní dodávka. V této fázi by automatizace měla stabilizovat nejkřehčí proces. Tvarování je obvykle první kritický uzel. Určuje tempo pro celou výrobní linku; jakákoli fluktuace se šíří dolů. Hodnota investice v této fázi není rychlost, ale konzistence - zajištění stabilního provozu i s menším počtem pracovníků, dočasnými absencemi nebo rotací zaměstnanců.

Od stability k měřítku: Snižování fyzické pracovní zátěže

Jakmile základní procesy odolávají kolísání pracovní síly, výrobci čelí sezónním vrcholům a vysoké fluktuaci. V této fázi se automatizace zaměřuje na snižování fyzické zátěže, zejména v opakujících se, pracovně náročných přípravných procesech.

I když tyto systémy nemusí okamžitě zvýšit výstup, zlepšují udržení zaměstnanců, snižují riziko zranění a zajišťují základní provozuschopnost během nedostatku pracovní síly.

Proč jsou mezery v automatizaci nejvíce viditelné ve fázi formování

Při výrobě knedlíků jako příkladu: Při 10 000 kusech za hodinu obvykle manuální výroba vyžaduje přibližně 12 zkušených pracovníků. Výstup, kvalita a konzistence jsou silně závislé na individuálním výkonu—s výjimkou dodatečné práce na přípravě. S formovacími stroji lze dosáhnout stejné kapacity pouze se dvěma operátory, jakmile jsou materiály připraveny. Každá jednotka je jednotná v hmotnosti, tvaru a kvalitě, což činí výrobu předvídatelnou, zvládnutelnou a snadněji kontrolovatelnou. Skutečná změna nespočívá pouze v redukci pracovních míst, ale v odstranění strukturální závislosti na vysoce kvalifikovaných operátorech.

Jak se zvyšuje složitost produktu, propast se dále rozšiřuje.Pro Lacha Paratha, která zahrnuje opakované válcování, vrstvení a těžkou manipulaci, vyžaduje ruční výroba trvalou fyzickou práci a nese vysoké riziko zranění a fluktuace.S automatizací lze udržovat stabilní výrobu s přibližně deseti operátory, což výrazně snižuje provozní riziko a náklady na řízení.(Případové studie Lacha Paratha)

Podle evropského prodejního týmu ANKO je tržní signál jasný: výrobci potravin, kteří se nepodaří stabilizovat své základní procesy během dvou let, budou mít potíže s rozšířením výroby, získáváním nových zákazníků nebo uváděním nových produktů na trh. Skutečným rizikem nejsou zastaralé zařízení, ale výrobní linky, které jsou příliš závislé na konkrétních jednotlivcích bez životaschopné zálohy.

Nejprve stabilizujte—teprve poté má expanze smysl

Zvyšování kapacity přináší hodnotu pouze tehdy, když jsou procesy na vstupu stabilní a výrobní rytmus je předvídatelný. V tomto okamžiku může automatizace na výstupu—jako je uspořádání táců, balení, zmrazování a kontrola kvality—plně využít své výhody v konzistenci a snižování chyb. Tato fáze se obvykle vztahuje na střední a velké potravinářské závody s vyššími objemy výroby a přísnějšími požadavky na skladování, logistiku a spolehlivost dodávek.

Až po dosažení strukturální stability by měly společnosti hodnotit pokročilou automatizaci a optimalizaci procesů založenou na IoT. Tyto systémy vyžadují vyšší investice a provozní zralost. Jejich účelem již není řešení nedostatku pracovní síly, ale zlepšení efektivity rozhodování a dlouhodobé konkurenceschopnosti.

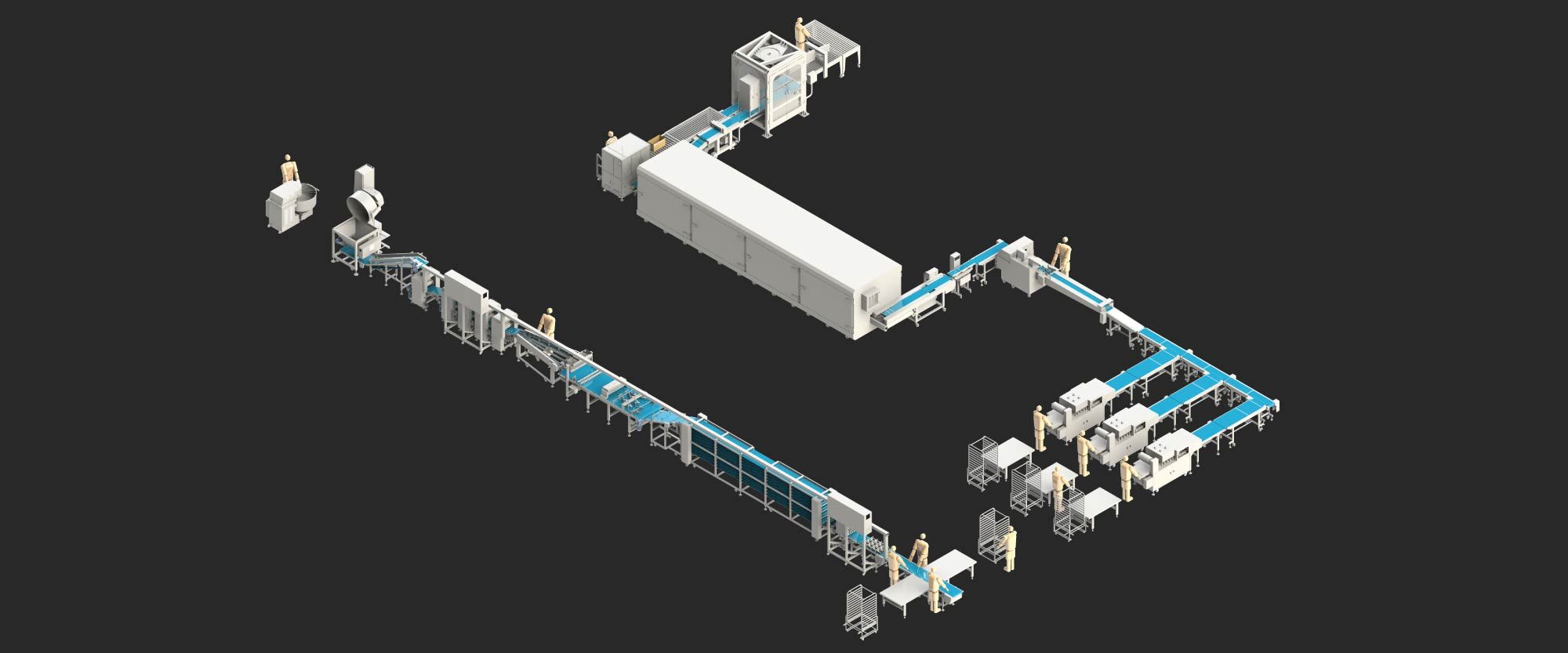

Co výrobci potravin skutečně potřebují: partnera, ne jen dodavatele strojů

ANKO Generální ředitel Richard Ouyang: „Úspěšná automatizace nikdy nespočívá v tom, že uděláme všechno najednou. Začíná to prvním krokem, který nesmí selhat. Naší rolí je překlenout mezeru mezi vybavením a skutečnými výrobními podmínkami. Protože výroba potravin je inherentně složitá, navrhujeme modulární stroje, které umožňují zákazníkům postupně budovat výrobní linky – jako skládání puzzle – a přitom udržovat investice do automatizace pod kontrolou a škálovatelné.”

To je role, kterou musí dnes hrát dodavatel potravinářských strojů: nejen dodávat zařízení, ale také pomáhat výrobcům činit odolná rozhodnutí o výrobě v nejistém provozním prostředí.

Zdroj: Richterova studie potravinového sektoru 2025、 OECD Výhled zaměstnanosti 2025