Ngừng vật lộn với việc tuyển dụng: Máy móc thực phẩm hiệu suất cao cho các dây chuyền sản xuất thiếu lao động

Phân tích sâu: Chiến lược tự động hóa thực tiễn cho các nhà sản xuất thực phẩm đối mặt với tình trạng thiếu lao động|ProductionGuide

09 Jan, 2026Thiếu hụt lao động là vấn đề cấu trúc, không phải tạm thời. Giữa năm 2024 và 2025, đội ngũ ANKO đã chứng kiến sự gia tăng mạnh mẽ trong các yêu cầu liên quan đến những thách thức trong quản lý lao động. Đây không còn là một vấn đề khu vực nữa - đây là một vấn đề cấu trúc toàn cầu ảnh hưởng đến các nhà máy thực phẩm và các nhà điều hành dịch vụ thực phẩm chuỗi. Theo 《Nghiên cứu Ngành Thực phẩm 2025 của Richter》, sự tự tin vào thị trường lao động thực phẩm của Mỹ đã giảm xuống còn 46%, gấp đôi mức giảm so với năm trước. Báo cáo 《Triển vọng Việc làm OECD 2025》 càng nhấn mạnh áp lực gia tăng ở các nền kinh tế già hóa như Nhật Bản, Hàn Quốc, Ý và Bulgaria, do sự thay đổi nhân khẩu học và các chính sách lao động. Tuy nhiên, kinh nghiệm thực địa của ANKO cho thấy rằng lao động chỉ là một phần của vấn đề.

Sự ổn định trong sản xuất là ưu tiên thực sự - và lao động chỉ là một biến số.

Một chuỗi nhà hàng hàng đầu tại Philippines đã chia sẻ một cái nhìn quan trọng: "Việc tuyển dụng và giữ chân nhân viên đã là những vấn đề lâu dài, nhưng rủi ro thực sự nằm ở sự ổn định của các nhà điều hành chính. Khi nhân viên cốt lõi thay đổi, toàn bộ dây chuyền sản xuất phải được điều chỉnh. Ngay cả khi có đơn hàng ổn định và nguyên liệu đủ, lịch trình giao hàng trở nên khó đoán."

Trong một môi trường bị ảnh hưởng bởi lạm phát, thiếu hụt lao động và nhu cầu không ổn định, các nhà sản xuất thực phẩm đang đối mặt với một sự thật khó khăn: Thiếu hụt lao động không còn là một hiện tượng tạm thời mà là một rủi ro cấu trúc lâu dài. Các dây chuyền sản xuất phụ thuộc nhiều vào công nhân có tay nghề cao rất dễ bị tổn thương—sự vắng mặt hoặc chuyển giao có thể làm chậm hoặc ngừng hoàn toàn sản xuất.

Rủi ro lao động: Một cuộc khủng hoảng buộc phải thay đổi chiến lược

Thiếu hụt lao động thường bị đánh giá thấp. Trong ngắn hạn, chúng có vẻ có thể quản lý được thông qua làm thêm giờ và điều chỉnh lịch trình. Tuy nhiên, theo thời gian, chúng phát triển thành rủi ro sản xuất hệ thống. Khi sự ổn định của sản lượng phụ thuộc vào những cá nhân cụ thể, các nhà sản xuất mất khả năng cam kết về thời gian giao hàng, giá cả và sự linh hoạt trong đơn hàng. Như một người điều hành đã lưu ý: “Trong mùa cao điểm, không phải chúng tôi không muốn nhận đơn hàng - mà chúng tôi không thể đảm bảo giao hàng.”

Sự xói mòn này không ngay lập tức xuất hiện trong các con số doanh thu, nhưng nó liên tục làm yếu đi độ tin cậy của thương hiệu và khả năng giữ chân khách hàng. Đối với các nhà máy thực phẩm nhỏ và vừa, đây là vị trí nguy hiểm nhất: quá lớn để phụ thuộc vào lao động thủ công, nhưng lại quá hạn chế để có thể tiếp nhận một cuộc cải cách tự động hóa quy mô lớn.

Tại sao tự động hóa tích hợp hoàn toàn thường thất bại trong sản xuất thực phẩm

Dưới áp lực lao động, tự động hóa hoàn toàn dường như là giải pháp nhanh nhất. Trong thực tế, nó thường là rủi ro nhất. Việc nâng cấp hoàn toàn dây chuyền sản xuất không chỉ yêu cầu đầu tư vốn vào thiết bị tự động hóa thực phẩm, mà còn cần thay đổi đồng bộ trong thiết kế quy trình làm việc, hệ thống quản lý và khả năng của lực lượng lao động.

Khi bất kỳ yếu tố nào trong số này bị chậm lại, việc sử dụng thiết bị giảm mạnh và tự động hóa trở thành gánh nặng trong hoạt động thay vì là một lợi thế. Hầu hết các dự án thất bại không phải do hiệu suất máy móc, mà do sự không phù hợp giữa tốc độ đầu tư và sự sẵn sàng trong hoạt động. Sự tự động hóa thành công phụ thuộc vào một câu hỏi then chốt: Liệu sự phụ thuộc vào lao động có thể giảm bớt mà không làm gián đoạn các cam kết sản xuất hiện tại?

Một Nghiên cứu Tình huống của Pháp: Khi Tự động hóa Diễn ra Nhanh hơn Hoạt động

Một nhà sản xuất thực phẩm đông lạnh của Pháp cung cấp cho các siêu thị địa phương đã đối mặt với thách thức này. Sau khi đầu tư mạnh vào thiết bị nhiều năm trước, họ đã gặp phải những nút thắt cổ chai liên tục và đã chuyển sang ANKO để đánh giá lại toàn bộ quy trình sản xuất.

Giám đốc nhà máy thừa nhận: “Tự động hóa không phải là vấn đề. Chúng tôi đã cố gắng làm mọi thứ cùng một lúc. Các máy móc đến nhanh chóng, nhưng quy trình và con người của chúng tôi không thể theo kịp. Chúng tôi đã chi tiêu nhiều, nhưng sản xuất lại chậm lại thay vì cải thiện.”

Nếu Tự động hóa có một trình tự, nó nên bắt đầu từ đâu?

Việc lắp đặt thiết bị, thay đổi bố trí và điều chỉnh quy trình làm việc đều mang theo rủi ro vận hành. Do đó, một chiến lược lập kế hoạch dây chuyền sản xuất thực phẩm khả thi phải được thực hiện theo từng giai đoạn và tập trung vào vấn đề. Ưu tiên hàng đầu nên là những quy trình phụ thuộc nhiều vào lao động có tay nghề, khó đào tạo một cách nhất quán và ít dung thứ cho các lỗi vận hành.

Tự động hóa nên bắt đầu chạy song song với lao động, không phải là sự thay thế ngay lập tức. Mặc dù cách tiếp cận này có thể không mang lại sự tăng trưởng năng lực ngay lập tức, nhưng nó cải thiện đáng kể sự ổn định sản xuất và giảm sự phụ thuộc vào nhân sự chủ chốt.

Tại sao việc hình thành thường là bước tự động hóa đầu tiên

Đối với hầu hết các nhà máy thực phẩm vừa và nhỏ, mục tiêu ngay lập tức không phải là sản lượng tối đa - mà là giao hàng ổn định. Trong giai đoạn này, tự động hóa nên ổn định quy trình dễ bị tổn thương nhất. Hình thành thường là nút quan trọng đầu tiên. Nó thiết lập nhịp độ cho toàn bộ dây chuyền sản xuất; bất kỳ sự dao động nào cũng sẽ lan tỏa xuống phía dưới. Giá trị của khoản đầu tư ở giai đoạn này không phải là tốc độ, mà là sự nhất quán - đảm bảo hoạt động ổn định ngay cả với ít công nhân hơn, sự vắng mặt tạm thời hoặc luân chuyển nhân viên.

Từ sự ổn định đến quy mô: Giảm tải công việc thể chất

Khi các quy trình cốt lõi có thể chịu đựng được sự biến động của lao động, các nhà sản xuất phải đối mặt với những đỉnh điểm theo mùa và tỷ lệ nghỉ việc cao. Ở giai đoạn này, tự động hóa chuyển hướng sang việc giảm tải công việc thể chất, đặc biệt là trong các quy trình chuẩn bị lặp đi lặp lại và tốn nhiều lao động.

Mặc dù những hệ thống này có thể không ngay lập tức tăng sản lượng, nhưng chúng cải thiện khả năng giữ chân, giảm nguy cơ chấn thương và đảm bảo khả năng hoạt động cơ bản trong thời gian thiếu lao động.

Tại sao khoảng cách tự động hóa dễ nhận thấy nhất ở giai đoạn hình thành

Lấy sản xuất bánh bao làm ví dụ: Với 10.000 chiếc mỗi giờ, sản xuất thủ công thường cần khoảng 12 công nhân có kinh nghiệm. Đầu ra, chất lượng và tính nhất quán phụ thuộc nhiều vào hiệu suất cá nhân—không bao gồm lao động bổ sung cho việc chuẩn bị. Với một máy tạo hình, cùng một công suất có thể đạt được chỉ với hai người vận hành, khi nguyên liệu đã được chuẩn bị. Mỗi đơn vị đều đồng nhất về trọng lượng, hình dạng và chất lượng, giúp sản xuất trở nên dự đoán được, dễ quản lý và dễ kiểm soát hơn. Sự thay đổi thực sự không chỉ là giảm lao động, mà còn là loại bỏ sự phụ thuộc cấu trúc vào những người vận hành có tay nghề cao.

Khi độ phức tạp của sản phẩm tăng lên, khoảng cách càng trở nên rộng hơn.Đối với Lacha Paratha, liên quan đến việc cán, xếp lớp và xử lý nặng, sản xuất thủ công đòi hỏi lao động thể chất liên tục và mang lại rủi ro cao về chấn thương và tỷ lệ nghỉ việc.Với tự động hóa, sản xuất ổn định có thể được duy trì với khoảng mười người vận hành, giảm đáng kể rủi ro hoạt động và chi phí quản lý.(Nghiên cứu trường hợp Lacha Paratha)

Theo đội ngũ bán hàng châu Âu của ANKO, tín hiệu từ thị trường rất rõ ràng: các nhà sản xuất thực phẩm không thể ổn định quy trình cốt lõi của họ trong vòng hai năm sẽ gặp khó khăn trong việc mở rộng sản xuất, thu hút khách hàng mới hoặc ra mắt sản phẩm mới. Rủi ro thực sự không phải là thiết bị lỗi thời, mà là các dây chuyền sản xuất quá phụ thuộc vào những cá nhân cụ thể mà không có phương án dự phòng khả thi.

Cố định trước—Chỉ sau đó việc mở rộng mới có ý nghĩa

Khả năng mở rộng chỉ mang lại giá trị khi các quy trình đầu vào ổn định và nhịp sản xuất có thể dự đoán được. Vào thời điểm đó, tự động hóa ở hạ nguồn—như sắp xếp khay, đóng gói, đông lạnh và kiểm tra chất lượng—có thể hoàn toàn phát huy lợi ích của chúng trong việc duy trì tính nhất quán và giảm thiểu lỗi. Giai đoạn này thường áp dụng cho các nhà máy thực phẩm vừa và lớn với khối lượng sản xuất cao hơn và yêu cầu nghiêm ngặt hơn về độ tin cậy trong lưu trữ, logistics và giao hàng.

Chỉ sau khi đạt được sự ổn định cấu trúc, các công ty mới nên đánh giá tự động hóa tiên tiến và tối ưu hóa quy trình dựa trên IoT. Những hệ thống này đòi hỏi đầu tư cao hơn và độ trưởng thành trong vận hành. Mục đích của chúng không còn là để giải quyết tình trạng thiếu lao động, mà là để cải thiện hiệu quả ra quyết định và khả năng cạnh tranh lâu dài.

Những gì các nhà sản xuất thực phẩm thực sự cần: Một đối tác, không chỉ là nhà cung cấp máy móc

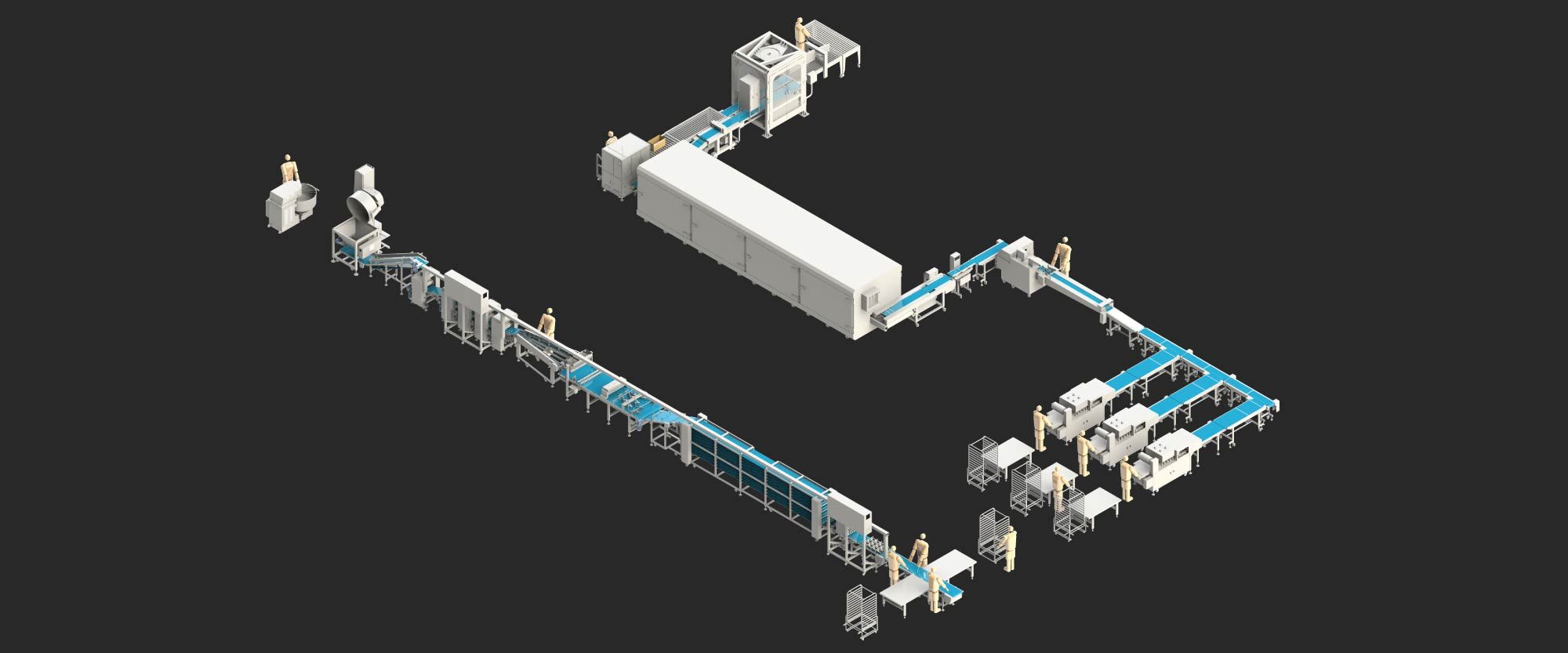

ANKO Giám đốc Richard Ouyang: "Sự tự động hóa thành công không bao giờ là làm mọi thứ cùng một lúc. Nó bắt đầu với bước đầu tiên không thể thất bại. Vai trò của chúng tôi là cầu nối giữa thiết bị và điều kiện sản xuất thực tế. Bởi vì sản xuất thực phẩm vốn dĩ phức tạp, chúng tôi thiết kế máy móc mô-đun cho phép khách hàng xây dựng dây chuyền sản xuất một cách dần dần—như lắp ráp một câu đố—trong khi giữ cho việc đầu tư vào tự động hóa được kiểm soát và có thể mở rộng."

Đây là vai trò mà một nhà cung cấp máy móc thực phẩm phải đảm nhận ngày nay: không chỉ cung cấp thiết bị, mà còn giúp các nhà sản xuất đưa ra quyết định sản xuất bền vững trong một môi trường hoạt động không chắc chắn.

Nguồn: Nghiên cứu Ngành Thực phẩm 2025 của Richter、 Triển vọng Việc làm OECD 2025