Stop med at kæmpe med rekruttering: Høj-effektiv fødevaremaskineri til arbejdsudtømte produktionslinjer

Dybdegående analyse: Praktiske automatiseringsstrategier for fødevareproducenter, der står over for arbejdsstyrkemangel|ProductionGuide

09 Jan, 2026Arbejdskraftmangel er strukturel, ikke midlertidig. Mellem 2024 og 2025 har ANKO teamet set en markant stigning i henvendelser relateret til udfordringer med arbejdsledelse. Dette er ikke længere et regionalt problem - det er et globalt strukturelt problem, der påvirker fødevarefabrikker og kædefoodserviceoperatører på samme måde. Ifølge 《Richter’s 2025 Food Sector Study》 faldt tilliden til det amerikanske fødevarearbejdsmarked til 46%, hvilket er en fordobling af faldet fra det foregående år. 《OECD Employment Outlook 2025》 fremhæver yderligere det stigende pres i aldrende økonomier som Japan, Sydkorea, Italien og Bulgarien, drevet af demografiske ændringer og arbejdsmarkedspolitikker. Men ANKO’s felt erfaring indikerer, at arbejdskraft kun er en del af problemet.

Produktionsstabilitet er den reelle prioritet—og arbejdskraft er kun én variabel

En førende restaurantkæde i Filippinerne delte en vigtig indsigt: "Ansættelse og fastholdelse har været langvarige problemer, men den reelle risiko ligger i stabiliteten af nøgleoperatører. Når kernepersonalet ændrer sig, skal hele produktionslinjen justeres. Selv med stabile ordrer og tilstrækkelige råmaterialer bliver leveringsplanerne uforudsigelige."

I et miljø præget af inflation, arbejdsstyrkemangel og svingende efterspørgsel står fødevareproducenter over for en hård sandhed: Arbejdskraftmanglen er ikke længere et midlertidigt fænomen, men snarere en langsigtet strukturel risiko. Produktionslinjer, der i høj grad er afhængige af kvalificerede arbejdere, er meget sårbare - fravær eller overgang kan bremse eller helt stoppe produktionen.

Arbejdsrisiko: En krise der tvinger strategisk forandring

Arbejdskraftmangel undervurderes ofte. På kort sigt synes de at være håndterbare gennem overarbejde og omplanlægning. Over tid udvikler de sig imidlertid til en systemisk produktionsrisiko. Når outputstabilitet afhænger af specifikke personer, mister producenterne evnen til at forpligte sig til leveringstidslinjer, priser og ordre fleksibilitet. Som en operatør bemærkede: “I højsæsonen er det ikke, fordi vi ikke ønsker ordrer - vi kan ikke garantere levering.”

Denne erosion viser sig ikke straks i indtægtsfigurerne, men den svækker støt brandets troværdighed og kundeloyalitet. For små og mellemstore fødevarefabrikker er dette den mest farlige position: for store til at stole på manuel arbejdskraft, men for begrænsede til at absorbere en fuldskala automatiseringsomlægning.

Hvorfor fuldt integreret automation ofte fejler i fødevareproduktion

Under arbejdspres ser fuld automatisering ud til at være den hurtigste løsning. I praksis er det ofte den mest risikable. En komplet opgradering af produktionslinjen kræver ikke kun kapitalinvestering i fødevareautomatiseringsudstyr, men også synkroniserede ændringer i arbejdsflowdesign, ledelsessystemer og medarbejdernes kompetencer.

Når en af disse elementer falder bagud, falder udnyttelsen af udstyr kraftigt, og automatisering bliver en driftsbyrde snarere end en fordel. De fleste mislykkede projekter skyldes ikke maskinens ydeevne, men en misforhold mellem investeringshastighed og driftsparathed. Succesfuld automatisering afhænger af ét nøglespørgsmål: Kan afhængigheden af arbejdskraft reduceres uden at forstyrre de nuværende produktionsforpligtelser?

En fransk case study: Når automatisering bevæger sig hurtigere end operationer

En fransk producent af frosne fødevarer, der leverer til lokale supermarkeder, stod over for denne præcise udfordring. Efter at have investeret kraftigt i udstyr for år tilbage, stødte de på vedholdende flaskehalse og henvendte sig til ANKO for en fuld produktionsvurdering.

Fabrikslederen indrømmede: “Automatisering i sig selv var ikke problemet. Vi forsøgte at gøre alt på én gang. Maskinerne ankom hurtigt, men vores processer og folk kunne ikke følge med. Vi brugte mange penge, men produktionen bremset i stedet for at forbedre sig.”

Hvis automatisering har en sekvens, hvor skal den så starte?

Udstyr installation, layout ændringer og workflow justeringer bærer alle operationel risiko. En levedygtig planlægningsstrategi for fødevareproduktionslinjer skal derfor være faseopdelt og problemfokuseret. Den første prioritet bør være processer, der er stærkt afhængige af kvalificeret arbejdskraft, svære at træne konsekvent og mindst tolerante over for driftsfejl.

Automatisering bør i første omgang køre parallelt med arbejdskraft, ikke som en øjeblikkelig erstatning. Selvom denne tilgang måske ikke giver øjeblikkelig kapacitetsvækst, forbedrer den betydeligt produktionsstabiliteten og reducerer afhængigheden af nøglepersonale.

Hvorfor dannelse normalt er det første automatiseringstrin

For de fleste mellemstore fødevarefabrikker er det umiddelbare mål ikke maksimal produktion—det er stabil levering. I denne fase bør automatisering stabilisere den mest skrøbelige proces. Formning er typisk den første kritiske knude. Det sætter tempoet for hele produktionslinjen; enhver udsving kaskader nedstrøms. Værdien af investering på dette stadium er ikke hastighed, men konsistens—at sikre stabil drift selv med færre arbejdere, midlertidige fravær eller personalerotation.

Fra stabilitet til skala: Reducering af den fysiske arbejdsbyrde

Når kerneprocesser kan modstå arbejdsvolatilitet, står producenter over for sæsonbestemte toppe og høj medarbejderomsætning. På dette stadium skifter automatiseringen mod at reducere den fysiske arbejdsbyrde, især i gentagne, arbejdskraftintensive forberedelsesprocesser.

Selvom disse systemer måske ikke straks øger produktionen, forbedrer de fastholdelse, reducerer risikoen for skader og sikrer grundlæggende drift under arbejdsstyrkemangel.

Hvorfor automatiseringskløfter er mest synlige i dannelsesfasen

Tag dumplingsproduktion som et eksempel: Ved 10.000 stykker i timen kræver manuel produktion typisk omkring 12 erfarne arbejdere. Output, kvalitet og konsistens er stærkt afhængige af individuel præstation—eksklusive yderligere arbejde til forberedelse. Med en formemaskine kan den samme kapacitet opnås med kun to operatører, når materialerne er forberedt. Hver enhed er ensartet i vægt, form og kvalitet, hvilket gør produktionen forudsigelig, håndterbar og lettere at kontrollere. Den sande ændring er ikke kun reduktion af arbejdskraft, men elimineringen af strukturel afhængighed af højt kvalificerede operatører.

Efterhånden som produktkompleksiteten stiger, bliver kløften endnu større.For Lacha Paratha, som involverer gentagen udrulning, lagdeling og tung håndtering, kræver manuel produktion vedholdende fysisk arbejde og medfører høj risiko for skader og personaleomsætning.Med automatisering kan stabil produktion opretholdes med cirka ti operatører, hvilket betydeligt sænker driftsrisikoen og ledelsesomkostningerne.(Lacha Paratha Casestudier)

Ifølge ANKO's europæiske salgsteam er markedssignalet klart: fødevareproducenter, der ikke formår at stabilisere deres kerneprocesser inden for to år, vil have svært ved at skalere produktionen, sikre nye kunder eller lancere nye produkter. Den reelle risiko er ikke forældet udstyr, men produktionslinjer, der er alt for afhængige af specifikke personer uden levedygtig backup.

Stabiliser først—kun da giver ekspansion mening

Skalering af kapacitet leverer kun værdi, når de opstrøms processer er stabile, og produktionsrytmen er forudsigelig. På det tidspunkt kan downstream automatisering—såsom bakkearrangering, emballering, frysning og kvalitetsinspektion—fuldt ud realisere deres fordele i konsistens og fejlfrihed. Denne fase gælder typisk for mellemstore til store fødevarefabrikker med højere outputvolumener og strengere krav til opbevaring, logistik og leveringspålidelighed.

Først når strukturel stabilitet er opnået, bør virksomheder evaluere avanceret automatisering og IoT-baseret procesoptimering. Disse systemer kræver højere investeringer og operationel modenhed. Deres formål er ikke længere at løse arbejdsstyrkemangel, men at forbedre beslutningstagningens effektivitet og langsigtet konkurrenceevne.

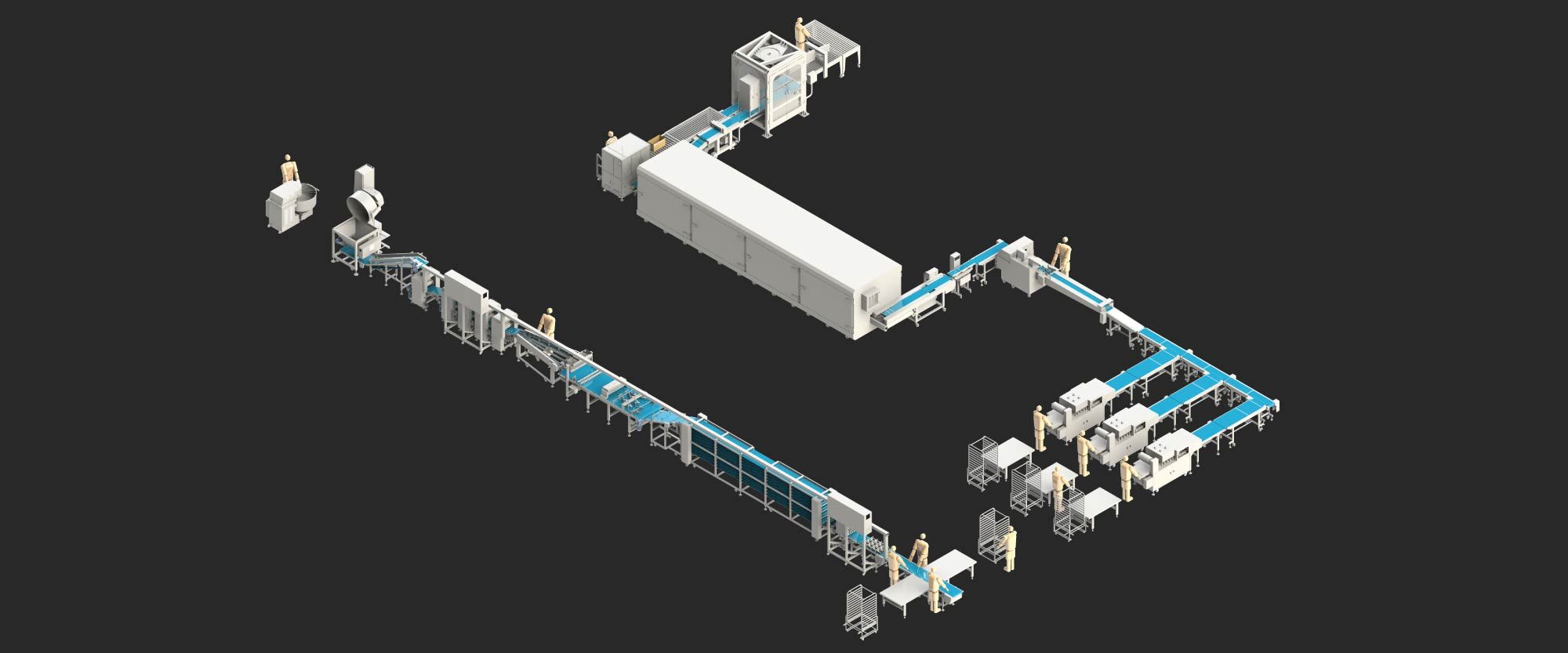

Hvad fødevareproducenter virkelig har brug for: En partner, ikke bare en maskinleverandør

ANKO General Manager Richard Ouyang: "Succesful automatisering handler aldrig om at gøre alt på én gang. Det starter med det første skridt, der ikke kan fejle. Vores rolle er at bygge bro mellem udstyr og reelle produktionsforhold. Fordi fødevareproduktion er iboende kompleks, designer vi modulære maskiner, der gør det muligt for kunderne at opbygge produktionslinjer gradvist—som at samle et puslespil—mens automatiseringsinvesteringen holdes kontrolleret og skalerbar."

Dette er den rolle, en leverandør af fødevaremaskiner skal spille i dag: ikke kun at levere udstyr, men også at hjælpe producenter med at træffe robuste produktionsbeslutninger i et usikkert driftsmiljø.

Kilde: Richter’s 2025 Fødevaresektorundersøgelse、 OECD Beskæftigelsesudsigter 2025